Acuum Thermoforming Machine vs.射出成形:重要な違い

プラスチック製品の製造に関しては、2つの一般的な方法が際立っています。 真空熱成形機 そして 射出成形。どちらのプロセスにも独自の利点があり、さまざまなアプリケーションに適しています。しかし、どちらがより良い製品を生産していますか?この記事では、私たち’これらの2つの手法を比較して、その強み、弱点、理想的なユースケースを調べます。

真空熱成形機の理解

a 真空熱成形機 プラスチックシートが柔軟になるまで加熱し、真空圧力を使用してカスタムよりも成形します-形状のツール。冷却されると、プラスチックは目的の形状を保持します。このプロセスは、大規模で軽量でコストを生産するために広く使用されています-効果的な部品。

真空熱成形機の利点

-

ツールコストの削減 – 通常、カビは射出成形で使用されるものよりも安価です。

-

大部分のより速い生産 – 包装、自動車パネル、医療機器の住宅などのアイテムに最適です。

-

材料効率 – 他の方法と比較して廃棄物が少なくなります。

真空熱成形機の制限

-

精度が低い – 非常に複雑な形状には適していません。

-

薄い壁 – 注射ほど耐久性がない場合があります-高さの成形部品-応力アプリケーション。

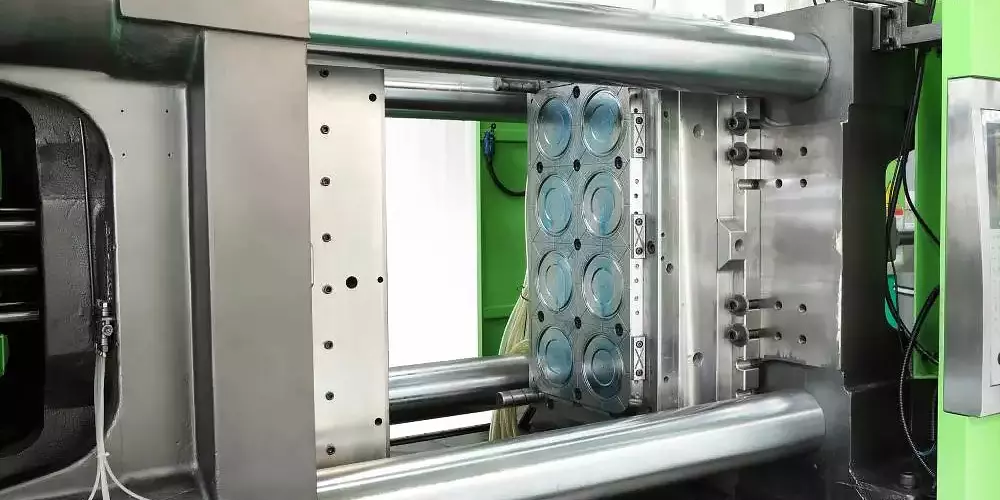

射出成形の探索

射出成形には、溶融プラスチックを高圧下で鋼またはアルミニウム型に注入することが含まれます。冷却されると、金型が開き、固体部分が排出されます。この方法は、高精度と再現性で知られています。

射出成形の利点

-

高精度 – 複雑な詳細と厳しい許容範囲を生成できます。

-

より強い部分 – 厚い壁とより良い構造的完全性。

-

大量生産効率 – 高さに最適です-ボリューム製造。

射出成形の制限

-

より高い前払いコスト – 高価なカビと機械。

-

セットアップ時間が長い – 迅速なプロトタイピングには理想的ではありません。

どのプロセスが優れていますか?

aの間の選択 真空熱成形機 射出成形はいくつかの要因に依存します。

-

生産量 – 低から中容量の場合、 真空熱成形機 より多くのコストです-効果的。大量生産の場合、射出成形の方が優れています。

-

一部の複雑さ – 製品に細かい詳細が必要な場合、射出成形が勝ちます。より簡単で大きな部分のために、熱成形で十分です。

-

予算 – 熱成形の初期コストは低く、射出成形には多大な投資が必要です。

真空熱成形機が優れているアプリケーション

-

パッケージング (ブリスターパック、クラムシェル)

-

自動車インテリア (ダッシュボード、ドアパネル)

-

医療機器 (デバイスエンクロージャー、トレイ)

射出成形に最適なアプリケーション

-

小さく、高-精密コンポーネント (ギア、コネクタ)

-

消費者製品 (ボトルキャップ、おもちゃ)

-

工業部品 (重い-義務ハウジング)

結論

両方 真空熱成形機 射出成形は、製造業に位置しています。低い場合-コスト、大、または軽量部品、a 真空熱成形機 素晴らしい選択です。高いために-精度、高-強度成分、射出成形は優れています。

最終的に、最良のプロセスは、製品の要件、予算、および生産規模に依存します。これらの違いを理解することにより、メーカーは品質と効率を最適化するために十分な情報に基づいた決定を下すことができます。

検討している企業向け 真空熱成形機、生産ニーズを評価すると、この方法が適切かどうかを判断するのに役立ちます。

前の: 熱成形機とは何ですか?

次: もうない