Was ist eine PET-Folienextrusionslinie?

Die PET-Folienextrusionslinie ist eine vollautomatische Linie zur Extrusion von Polyethylenterephthalat (HAUSTIER) Blätter. Es eignet sich für APET-, CPET- und PETG-Materialien und produziert PET-Platten mit Dicken von 0,15 bis 2,0 mm. Bei diesem Verfahren werden PET-Granulat geschmolzen und kontinuierlich durch eine speziell entwickelte Düse zu Platten extrudiert. Diese Platten werden dann abgekühlt, zugeschnitten und auf die gewünschte Dicke und Größe zur Weiterverarbeitung oder Verwendung in Branchen wie Verpackung, Druck und Medizin zugeschnitten.

SIVITE bietet eine Vielzahl von PET-Folienextrusionslösungen, darunter auch Einzellösungen-Schraube, Zwilling-Schraube, Multi-Layer Co-Extrusion und Planetenschnecken-PET-Folienextruder, abhängig vom PET-Rohmaterial des Kunden (Neu oder recycelt), Extrusionsvolumen, Spezifikationen und andere Anforderungen. Als führender Hersteller von Plattenextrudern unterstützt Sie SIVITE EXTRUSION dabei, die richtige Wahl zu treffen.

Was kann man damit machen?

PET-Folienextrusionsanlagen können eine Vielzahl von Folientypen produzieren, darunter vor allem die folgenden:

1. Grundlegende PET-Folie

* APET (Amorphes PET): Hochtransparent und leicht zu formen, weit verbreitet in Lebensmittelverpackungen (wie Blisterpackungen und Trays), Spielzeug- und Geschenkverpackungen usw.

* PETG (Modifiziertes PET): Bietet verbesserte Zähigkeit und chemische Beständigkeit, geeignet für Verpackungen medizinischer Geräte, Schreibwaren, Möbelfolien, Gehäuse elektronischer Produkte usw.

* RPET (Recyceltes PET): Aus recyceltem Material verarbeitet, unterstützt die umweltfreundliche Industrie und wird häufig in Verpackungsmaterialien verwendet (B. Hardware-Werkzeugverpackungen und Kleideranhänger).

2. Multi-Schichtverbundplatte

* Co-Extrusionstechnologie mit mehreren Extrudern zur Herstellung von Multi-Schichtstrukturen, wie zum Beispiel:

* APET/PETG oder PETG/APET/PETG: Kombination der Leistungsvorteile verschiedener Schichten, geeignet für anspruchsvolle Lebensmittelverpackungen und Druckprodukte.

* APET/RPET/APET: Die äußere Schicht besteht aus APET, um das Erscheinungsbild zu gewährleisten, während die mittlere Schicht aus recyceltem Material besteht, um die Kosten zu senken und sich für umweltfreundliche Verpackungen eignet.

3. Sonderfunktionsblatt

* CPET (Kristallines PET): Ausgezeichnetes High-Temperaturbeständigkeit, verwendet in thermogeformten Produkten wie Mikrowellen-Brotdosen.

* Optisch-PET-Folie in Güteklasse: Hohe Transparenz und geringe Trübung, verwendet in LCD-Lichtleiterplatten, optischen Linsen und mehr.

* 3D-Blatt: Geformt durch vertikale Rollen, verwendet für drei-dimensionale Verpackungen oder Dekorationsmaterialien.

4. Umweltfreundlich und hochwertig-Leistungsblatt

* Trocknen-Kostenloses Blatt: Twin-Die Schneckenentgasungstechnologie ermöglicht die direkte Verarbeitung von PET-Rohstoffen mit einem Feuchtigkeitsgehalt von 1%, wodurch der Energieverbrauch gesenkt und für die Produktion von Recyclingmaterial geeignet gemacht wird.

* Hoch-Produktivitätstabelle: Einige Geräte können eine Leistung von 800 erreichen-1000 kg/h, geeignet für große-Produktionsanforderungen im Maßstab 1:1.

Kann esnur PET produzieren?

Da es sich um eine PET-Folienextrusionslinie handelt, könnten manche Leute annehmen, dass sie auf PET beschränkt ist. Das istnicht der Fall. Es können auch andere Materialien wie PLA, PP und PS hergestellt werden. Beim Entwurf sollte jedoch die Möglichkeit der Verwendung mehrerer Materialien berücksichtigt werden-so konzipiert, dass spätere Materialwechsel möglich sind. Obwohl dies technisch machbar ist, empfehlen wir als Plattenextruderhersteller diese Vorgehensweisenicht. Für weitere Informationen wenden Sie sich bitte an einen SIVITE EXTRUSION-Ingenieur für eine detaillierte Erklärung.

Selbst-Kerntechnologien entwickelt und beherrscht

Vielfältige Gestaltungsmöglichkeiten der Schrauben

Die Verwendung von Präzisionsschraubendesign (Einzelschnecken-, Doppelschnecken- und Planetenkombinationsschneckenlösungen) und ein effizientes Schmelzsystem kann eine stabile Leistung von 800 erreichen~1500 kg/Uhr, 24-Der ununterbrochene Betrieb ermöglicht eine Reduzierung der Ausfallzeiten bei Materialwechseln und ist für große Betriebe geeignet-Volumenauftragsbedarf.

Mehr Energie-effizient

So hoch-Effizienz-Schraubendesign (L/D ≥ 30:1) und Abfallrecyclingsystem reduzieren den Energieverbrauch um 15%-20% im Vergleich zu herkömmlichen Verfahren. Es unterstützt 100% recyceltes PET (rPET) Verarbeitung und trägt so zu einer Kreislaufwirtschaft bei. Die integrierte SPS-Steuerung überwacht Parameter wie den Schmelzedruck (±1 Balken) und Temperatur (±1°C) in Echtzeit und ermöglicht so eine Ferndiagnose von Fehlern.

Hervorragende Extrusionsqualität

Hoch-Präzisionsblechfertigung mit einer Dickentoleranz von ±0,02 mm sind möglich. Kristallinität und Molekülkettenorientierung sind kontrollierbar, was zu einer überlegenen Zugfestigkeit und Transparenz führt (>90%). Online-Dickenüberwachung und automatische Abweichungskorrektursysteme reduzieren Fehler und über 97% Abfallmaterial wird sofort geschreddert und recycelt.

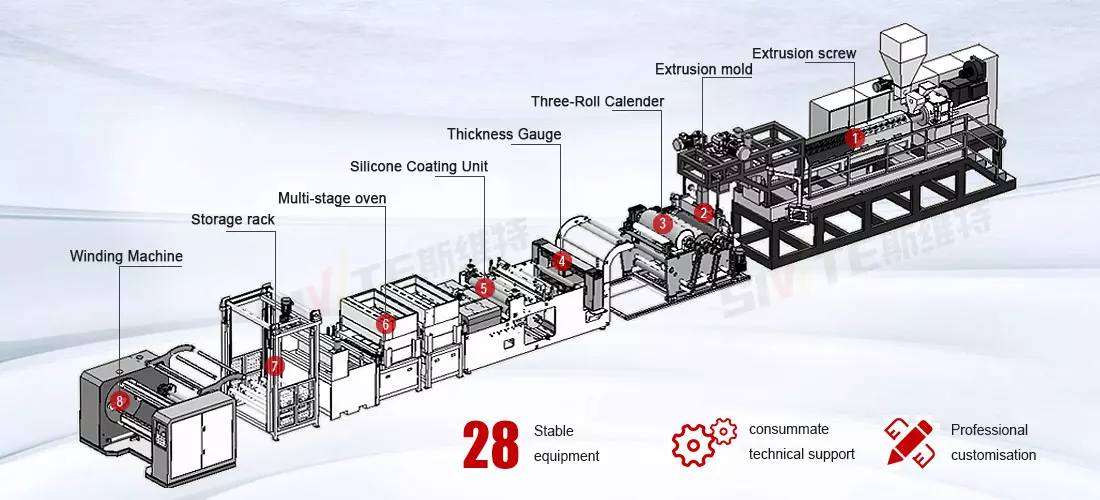

1. Extrusionsschraube

Die Kernkomponente, die Rohstoffe durch kontrollierte Erwärmung und mechanische Scherung plastifiziert. Jenach den verschiedenen produzierten Materialien kann sie in Einzelschnecke, Doppelschnecke und Planetenkombinationsschnecke unterteilt werden.

2. Extrusionsform

Ein Präzisionssystem, bei dem plastifiziertes Material zunächst einen Siebwechsler durchläuft (zur Fremdstofffiltration)Anschließend wird es zur präzisen Volumenkontrolle durch eine Dosierpumpe geleitet, bevor es über Fließkanäle an die Matrize zur endgültigen Blattbildung verteilt wird.

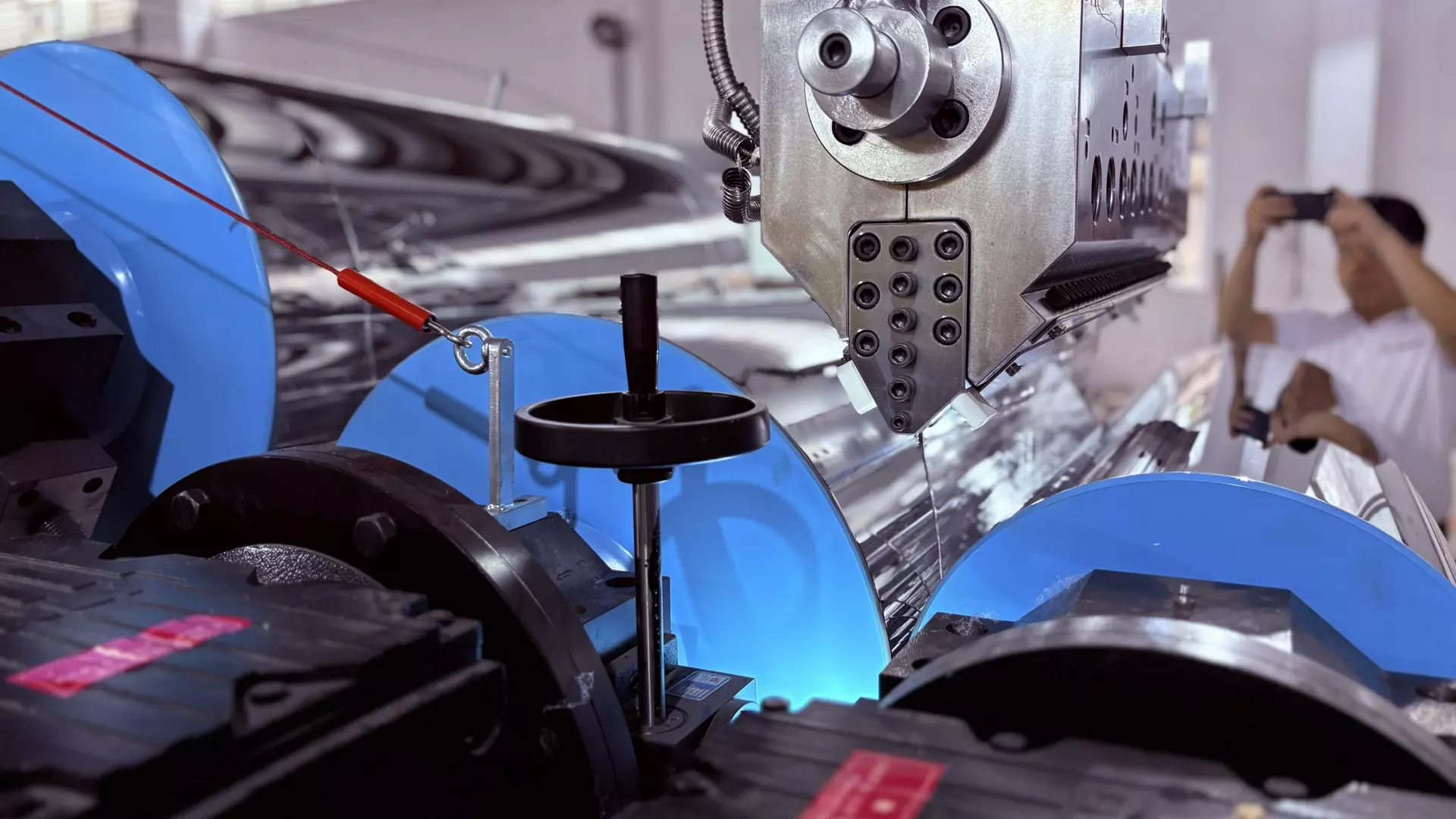

3. Drei-Rollkalender

Kühlt und formt die extrudierte Platte sofort durch präzise Temperatur-kontrollierte Walzen sorgen für Maßhaltigkeit und Oberflächenqualität.

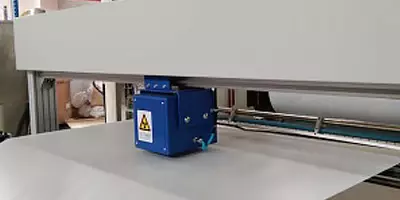

4. Dickenmessgerät

Bietet 24/7 echt-Zeitdickenmessung bei geschlossenem-Schleifenrückkopplungssteuerung zur Aufrechterhaltung einer konstanten Blechdicke während der gesamten Produktion.

5. Silikonbeschichtungseinheit (Optional)

Trägt eine Trennmittelschicht für Thermoformanwendungen auf (Verbesserung der Formtrennung) oder funktionelle Beschichtungen (wie Anti-statische Behandlungen). Wird oft mit dem Trockenofensystem kombiniert.

6. Multi-Bühnenofen

Typischerweise mit 2 konfiguriert-4 Heizzonen (jenach Materialbedarf) um beschichtete Bleche vor dem Aufwickeln schnell zu trocknen. Gewährleistet eine ordnungsgemäße Aushärtung der Beschichtung, ohne die Platteneigenschaften zu beeinträchtigen.

7. Akkumulationspuffer

SSpeichert Blätter vorübergehend über einstellbare Bahnwege und verhindert so Materialschäden oder Verunreinigungen beinachgeschalteten Anlagenübergängen oder Wickelverzögerungen.

8. Wickelmaschine

Erhältlich in halb-Automatische oder vollautomatische Konfigurationen zur Herstellung eng gewickelter Kanten-ausgerichtete Rollen. Gewährleistet ein optimales Materialhandling für die Lagerung und anschließende Thermoformprozesse.

Arbeitsvideo der Plattenextrusions-Produktionslinie

Dieser Extruder zeichnet sich durch eine einfache Struktur,niedrige Kosten und einfache Wartung aus. Es eignet sich für Standard-PET-Folien oderniedrig-Kapazitätsproduktion (z.B. Dicken von 0,2-2mm). Es erfordert jedoch eine hohe-effizientes Kristallisations- und Trocknungssystem und Abgasdesign, was zu einem relativ hohen Stromverbrauch führt. Seine Misch- und Plastifizierungsfähigkeiten sind relativ schwach und erfordern eine hohe Reinheit des Rohmaterials. Es ist anfällig für Zersetzung und eignet sichnicht für die Verarbeitung von hochgefülltem oder recyceltem PET.

Co-rotierender Zwilling-Schrauben: Bieten starke Scherkräfte und eignen sich für hochgefülltes, rPET oder modifiziertes PET (z.B. mit Zusatz von Flammschutzmitteln oder Glasfasern). Schalter-rotierender Zwilling-Schnecken: Sorgen für eine stabile Förderung und sind für hohe Fördermengen geeignet-Viskosität PET.Twin-Schneckenextruder verwenden zwei parallele oder ineinandergreifende Schnecken, um das Material anzutreiben. Sie bieten starke Misch- und Schmelzfähigkeiten und eignen sich für die Verarbeitung komplexer Materialien.

Diese Maschine verwendet eine Kombination aus Einzel- und Planetenschnecken. Die Rotation der Planetenschnecken trägt zur Verbesserung der Gleichmäßigkeit der Materialmischung bei. Das Multi-Das Schneckenplanetendesign bietet außergewöhnliche Misch- und Plastifizierungsfähigkeiten. Es extrudiert beiniedrigen Temperaturen (Reduzierung der thermischen Zersetzung). Selbst mit recycelten Materialien können Platten mit hoher Transparenz und Zähigkeit hergestellt werden. Diese Maschine ist in erster Linie für die Produktion von Hochkonzentraten konzipiert-End-PET-Platten.

Multi-Die Schichtkoextrusion besteht, vereinfacht ausgedrückt, aus mehreren Schichten. Zu den gängigen Beispielen gehören zwei-Schicht, drei-Schicht und fünf-Schichtkoextrusion. Um dies zu erreichen, sind mehrere Extrusionsschnecken erforderlich. Abhängig von der Materialart werden diese Strukturen im Allgemeinen als ABA oder ABC bezeichnet. Diese Strukturen können die Eigenschaften verschiedener Materialien in sich vereinen (wie Barriereschichten und Klebeschichten). Zu den gängigen Kombinationen gehören: PET/PE/PP:niedrig-Kosten Feuchtigkeitsbarriere; HAUSTIER/EVOH/PET: hohe Sauerstoffbarriere (Lebensmittelverpackung); und PET/rPET/PET: umweltfreundliche Recyclingstrukturen. Diese Strukturen eignen sich für die Herstellung von PET-Folien mit mehreren Anforderungen-Schichtfunktionalität oder besondere Eigenschaften, wie z. B. hoch-Barriereverpackungsmaterialien und UV-widerstandsfähige Laken. Um die Rohstoffkosten zu senken, verwenden Hersteller jetzt recyceltes Material als Füllstoff in der Platte, um die Kosten zu senken. Multi-Schichtkoextrusion ist die optimale Lösung.

| Modell | Adaptives Material | Schraubenstruktur | Spezifikationen(mm) | Dicke(mm) | Breite(mm) | Extrusionsvolumen(kg/H) |

| SWT-120D | PET, PLA, PP, PS, PE, PC .... | Einzelne Schraube | φ120 | 0,15~2,0 | ≤1200 | 400~500 |

| SWT-130D | PET, PLA, PP, PS, PE, PC .... | φ130 | 0,15~2,0 | ≤1200 | 500~700 | |

| SWT-150D | PET, PLA, PP, PS, PE, PC .... | φ150 | 0,15~2,0 | ≤1200 | 800~1200 |

| Modell | Adaptives Material | Schraubenstruktur | Spezifikationen(mm) | Dicke(mm) | Breite(mm) | Extrusionsvolumen(kg/H) |

| SWT-75S | PET, PLA, PP, PS, PE, PC .... | Doppelschnecke | φ75 | 0,15~1.8 | ≤1200 | 500~700 |

| SWT-85S | PET, PLA, PP, PS, PE, PC .... | φ85 | 0,15~1.8 | ≤1200 | 800~1000 | |

| SWT-95S | PET, PLA, PP, PS, PE, PC .... | φ95 | 0,15~1.8 | ≤1200 | 1000~1500 |

| Modell | Adaptives Material | Schraubenstruktur | Spezifikationen(mm) | Dicke(mm) | Breite(mm) | Extrusionsvolumen(kg/H) |

| SWT-120X | PET, PLA, PP, PS, PE, PC .... | Einzelne Schraube + Planetenschraube (Kombination) | φ120 | 0,15~2,0 | ≤1200 | 400~600 |

| SWT-130X | PET, PLA, PP, PS, PE, PC .... | φ130 | 0,15~2,0 | ≤1200 | 600~1000 | |

| SWT-150X | PET, PLA, PP, PS, PE, PC .... | φ150 | 0,15~2,0 | ≤1200 | 1000~1500 |

PET-Multi-Layer Co-Parameter der Extrusionsausrüstung

| Modell | Adaptives Material | Schraubenstruktur | Spezifikationen(mm) | Dicke(mm) | Breite(mm) | Extrusionsvolumen(kg/H) |

| 2-Layer Co-Extrusion | PET, PLA, PP, PS, PE, PC .... | Multi-schrauben (individuell angepasst) | φ75+65 | 0,15~2,0 | ≤1200 | 500~700 |

| 3-Layer Co-Extrusion | PET, PLA, PP, PS, PE, PC .... | φ75+65 | 0,15~2,0 | ≤1200 | 700~1000 | |

| 5-Layer Co-Extrusion | PET, PLA, PP, PS, PE, PC .... | φ85+65+65 | 0,15~2,0 | ≤1200 | 1000~1300 |

In welchen Bereichen kann es angewendet werden?

Lebensmittelindustrie

Wir können Fast-Food-Boxen, Plastikschüsseln und -teller, Keksboxen, Gebäckverpackungsboxen, Frischhaltetabletts und frisches Obst herstellen-Aufbewahrung von Kisten wie Erdbeeren, Blaubeeren und Kirschen.

Medizinische Industrie

Das Unternehmen kann Einwegspritzenverpackungen, Tyvek-Verpackungsboxen, medizinische Tabletts, pharmazeutische Blisterverpackungen und Gehäuse für medizinische Geräte wie Monitore und Beatmungsgeräte herstellen.

Elektronikindustrie

Es können elektronische Paletten sowie Außenverpackungen und Innenpaletten für elektronische Produkte wie Mobiltelefone, Tablets, Smartwatches, Bluetooth-Headsets, Gamecontroller usw. hergestellt werden.

Becherherstellungsindustrie

Wir können Kaffeetassen, Milchteebecher, Trinkbecher, Einweggeschirr, Milchbecher, Geleebecher, Eisbecher, Einweggetränkebecher usw. sowie die passenden Becherdeckel herstellen.

Automobilindustrie

Innenteile: Instrumententafel, Türverkleidung, Dach, Sitzschale; Außenteile: Stoßfänger, Kotflügel, Radlauf, Dachgepäckboxschale; Funktionsteile: Batteriemodulgehäuse, Motorgehäuse, Lüftungskanal usw.

Verpackungsindustrie

Es können Kosmetikverkleidungen, Geschenkschachteln, Weinverpackungsschachteln, Tisch- und Stuhlpaneele, Schrankdekorschichten, Werbeleuchtkästen sowie verschiedene Verpackungsblister für Zahnbürsten, Spielzeug usw. hergestellt werden.

Kunden fragten auchnach diesen verwandten Maschinen