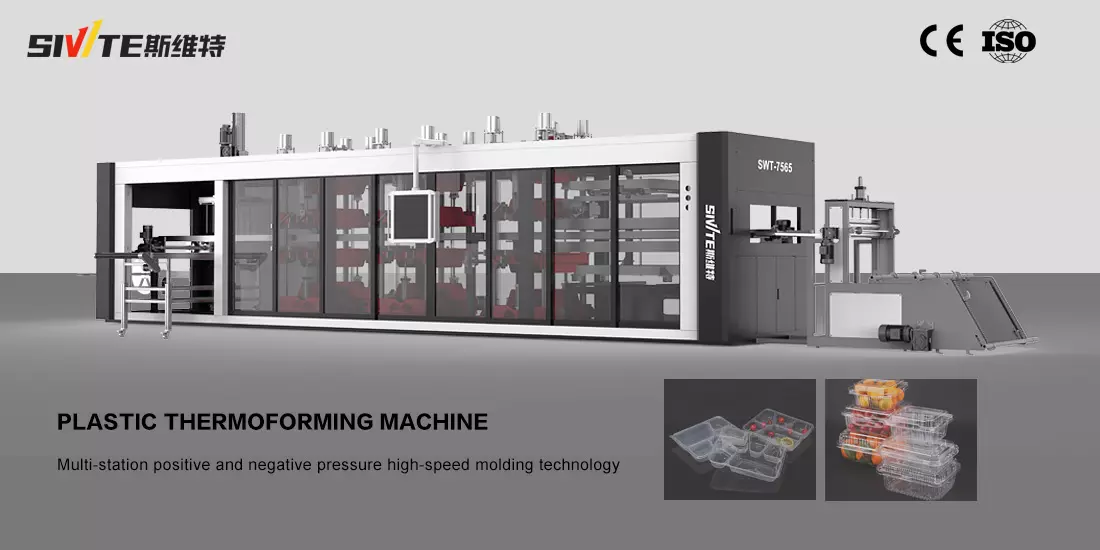

Der Hauptarbeitsablauf einer Thermoformmaschine umfasst das Fördern, Erhitzen und Erweichen sowie das Formen der Folie (Über- oder Unterdruck oder Gesenkpressen), Abkühlen, Entformen, Schneiden und anschließendes Stapeln durch einen Roboterarm. Abhängig vom Produktionsprozess des Produkts stehen verschiedene Modelle zur Verfügung, darunter Über- und Unterdruckform-Multi-Station alle-in-eine Maschine, Unterdruckformung, mehrere-Station alle-in-eine Maschine, einzeln-Stationäre Thermoformmaschinen und Dickblech-Thermoformmaschinen. Seine Hauptvorteile liegen in einer hohen Produktionseffizienz,niedrigen Formkosten und der Fähigkeit, komplexe Produkte schnell herzustellen. Es unterstützt auch die Verarbeitung einer Vielzahl von Materialien, darunter PP, PS, PET und PVC, was es zu einem unverzichtbaren Bestandteil der Kunststoffverarbeitungsausrüstung im täglichen Leben macht.

Obst- und Gemüseverpackungen: werden zum Verpacken verderblicher Lebensmittel wie Obst und Gemüse verwendet.

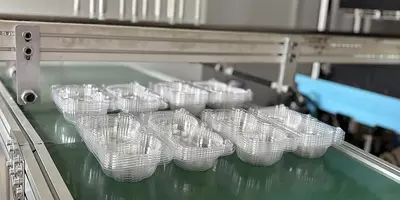

Eierschalen, Obstschalen usw.: Verpackungsmaterialien zum Transport und Schutz von Lebensmitteln.

Pharmazeutische Verpackungen: z. B. pharmazeutische Tabletts und Flaschenverschlüsse.

Verpackungen für medizinische Geräte: z. B. Spritzen und chirurgische Instrumente.

Gehäuse für Haushaltsgeräte: z. B. Gehäuse oder Paneele von Fernsehgeräten und Kühlschränken.

In-Fahrzeugzubehör: wie Instrumententafeln und Türinnenverkleidungen.

Federmäppchen und Kosmetikboxen: zum Beispiel Make-up-Etuis und Verpackungsschalen für Parfümflaschen.

Verpackung elektronischer Produkte: elektronische Tabletts und Verpackungsboxen für elektronische Produkte wie Kopfhörer.

Selbst-Kerntechnologien entwickelt und beherrscht

1 zu 1 präzise Temperaturregelung

Verwendung von Multi-Stufe PID intelligente Temperaturregelungstechnologie, gepaart mit einer hohen-Präzisions-Infrarotsensor erreicht diese Maschine ±1°Die Temperaturdifferenzregelung gewährleistet eine gleichmäßige Erwärmung der Platte, verhindert lokale Überhitzung oder Abkühlung und verbessert die Formgenauigkeit und Produktkonsistenz deutlich.

5-Minutenschneller Formwechsel

Ausgestattet mit einem patentierten Schnellverschluss-Beim Wechsel des Formsystems kann eine Person den Formaustausch innerhalb von 5 Minuten durchführen. Es unterstützt Multi-Hohlraumkombinationsmodus und passt sich flexibel an unterschiedliche Produktanforderungen an (wie Becherdeckel, Tabletts und Blisterverpackungen), wodurch Ausfallzeiten reduziert und die Produktionseffizienz um mehr als 30% verbessert werden%.

Intelligentes KI-Steuerungssystem

Das integrierte intelligente KI-Steuerungssystem bietet 24/7 echt-Zeitliche Überwachung des Betriebszustands der Anlage. Die Speicherung und der Zugriff auf den Speicher erfolgen schnell und einfach, sodass auch Fabriken ohne professionelle Bediener die Auftragsproduktion problemlos abschließen können. Eins-Klicken Sie auf Start-Die Inbetriebnahme ist einfach und für ein sicheres Gefühl ist eine Fernunterstützung im Werk verfügbar.

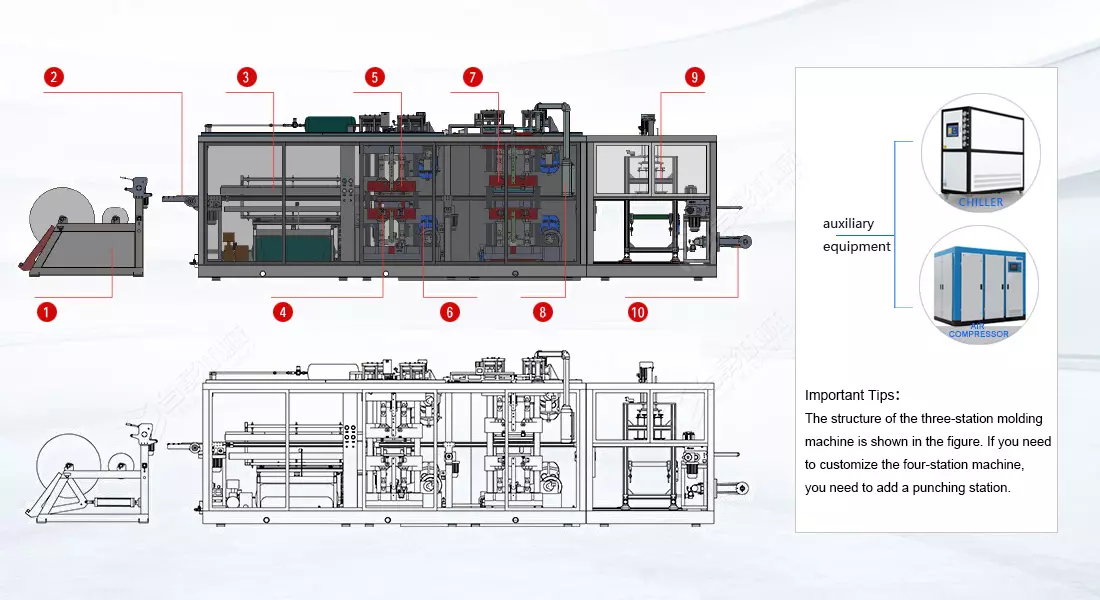

Wie es funktioniert (Kompletter Produktionsprozess der Thermoformmaschine)

Die vollständige vollautomatische Produktion von Thermoformmaschinen besteht aus 10 Schlüsselkomponenten, von denen jede eine bestimmte Rolle spielt undnahtlos integriert ist, um präzise und effiziente Produktionsanforderungen zu erfüllen.

Diese vollautomatische Thermoformlinie kombiniert Plattenmaterial mit intelligenter Prozesssteuerung, um hochwertige Produkte zu produzieren-Qualität, Single-nutzen Kunststoffverpackungen für eine Vielzahl industrieller Anwendungen. Der synchrone Betrieb aller Komponenten gewährleistet eine gleichbleibende Produktqualität bei gleichzeitiger Aufrechterhaltung einer kontinuierlichen Produktion.

1.Abwickler

Zur Aufbewahrung von Kunststofffolienrollen und zur automatischen oder halbautomatischen Lagerung-automatische Zuführung. Abwickelwelle, Spannungskontrollsystem, Kante-Führungsgerät (um eine zentrierte Blattzuführung zu gewährleisten).Single-Rolle oder Multi-rollen (ermöglicht den automatischen Rollenwechsel, um Ausfallzeiten zu minimieren).

2.Blattförderung

Transportiert das Blech mit präziser Geschwindigkeit und Positionierung von der Rolle zur Heizstation.Servo-angetriebene Förderketten/Klemmen, Greifmechanismen, fotoelektrische Sensoren (zur Erkennung der Blattausrichtung).

3.Vier-Bühnenheizsystem

Erweicht die Kunststoffplatte auf eine formbare Temperatur (typischerweise 150–300°C) unter Verwendung von Strahlungs- oder Konvektionswärme. Sorgen Sie für eine gleichmäßige Erwärmung bei geringem Energieverbrauch. Bieten Sie eine schnelle Reaktion und eine präzise Temperaturregelung. Multi-Abschnittsunabhängige Erwärmung für unterschiedliche Materialanforderungen.

4.T-Geformte Formplattform

Der T-geformtes Matrizentischdesign (wird auch Achterwürfeltabelle genannt) hat eine schnellere Matrizenwechselgeschwindigkeit als der herkömmliche Matrizentisch, reduziert die Ausfallzeit für den Matrizenwechsel, hat eine höhere Produktionseffizienz und ist bequemer zu verwenden.

5. Formstation

Esnutzt die fortschrittlichste Über- und Unterdruck-Thermoformtechnologie. Sein Vorteil besteht darin, dass das Produkt unabhängig von seiner Komplexität gleichmäßig gedehnt werden kann, wodurch eine gleichmäßige Dicke und gleichbleibende Qualität des Produkts gewährleistet wird.

6.Servomotor

Die gesamte Maschine verfügt über ein vollständiges Servomotor-Antriebssystem, das die Vorschub-, Formbewegungs- und Schneidvorgänge mit Strom versorgt. Vorteile: hoch-präzise Positionierung, Energieeinsparung und leiser Betrieb.

7.Schneidestation

Trennen Sie das geformte Produkt von der Kunststofffolie und entfernen Sie überschüssiges Material. Schneidmethoden: Stanzschneiden: Mechanisches Stanzen (geeignet für einfache Formen). Laserschneiden: Hohe Präzision, kein Werkzeugverschleiß (geeignet für komplexe Konturen).

8.SPS-Steuerungssystem

Es verfügt über dasneueste intelligente KI-Steuerungssystem mit integrierter Datenspeicherfunktion. Es kann jederzeit Daten für die Produktion mehrerer Produktspezifikationen abrufen, 24 Stunden am Tag in Echtzeit überwachen und jederzeit Feedback zum Betriebsstatus der Ausrüstung geben.

9.Stapelstation

Die Maschine produziert mithilfe eines vollautomatischen Roboters Produkte, die in die Form oder aus dieser entnommen werden können. Es zählt sie automatisch und stapelt sie ordentlich, um das Verpacken zu erleichtern. Es unterstützt auch die Anpassung spezieller Stapelstationen basierend auf unterschiedlichen Produkteigenschaften.

10. Schrottsammlung

Dies ist der letzte Arbeitsplatz der Maschine. Seine Funktion ist sehr einfach: Die von der Schneidstation abgeschnittenen Reste werden gesammelt, um sie einfach zu recyceln und wiederzuverwenden.

Jede Lösung wird auf der Grundlage spezifischer Produktionsanforderungen und Materialeigenschaften optimiert und bietet Kunden flexible, effiziente und stabile Produktionslösungen. Die Auswahl der richtigen Thermoform-Ausrüstungslösung auf der Grundlage der tatsächlichen Produktionsbedingungen und Produktanforderungen kann die Produktionseffizienz und Formgenauigkeit erheblich verbessern.

1. Lösungen zum Thermoformen mit Über- und Unterdruck

* Bidirektionale Druckregelung: Kombination von Überdruck (Druckluft) und Unterdruck (Vakuum) Technologie wird der Formprozess durch den synergistischen Effekt von Überdruck- und Unterdruckadsorption erreicht, der für das Formen von Hochdruck geeignet ist-Präzision und komplexe Strukturen.

* Es wird die Frequenzumwandlungssteuerungstechnologie verwendet, die mehr als 30 sparen kann% von Energie. Es hat eine bessere Formwirkung für komplexe Produktstrukturen und verfügt über starke drei-dimensionales Gespür für Ecken und Rillen. Es ist für Komplexe geeignet-geformte Produkte wie Frischeboxen und elektronische Tabletts.2.Lösungen für das Unterdruck-Thermoformen

* Einfacher Unterdruckmodus: Die Folie wird durch Vakuumadsorption erweicht und dann in eine Form geformt. Es hat eine relativ einfache Struktur undniedrige Kosten und eignet sich für Produkte mit geringer Dehnung und einfachen Formen.

* Das integrierte Stanzen, Schneiden, Stapeln und Multi-Die vollautomatische Produktionslinie der Station verwendet das Unterdruckformen, so dass es mehr Auswahlmöglichkeiten für Formen gibt. Es könnennichtnur Aluminiumformen, sondern auch Kupferformen und Gipsformen verwendet werden. Es reduziert die Kosten für das Öffnen der Form bei Kleinserien und mehreren Stücken erheblich-Spezifikationsaufträge.3.Hoch-Speed-Servo-Tiefziehlösung

* Das ist ein Semi-Modell einer automatischen Thermoformmaschine. Der Unterschied zwischen ihm und dem Ganzen-in-Eine Maschine besteht darin, dass sienur eine Formstation hat und die Formung die Unterdruckformtechnologie anwendet.

Es handelt sich um das früheste Modell einer Thermoformmaschine mit hydraulischer und servogesteuerter Konfiguration. Es istnicht möglich, ordentlich gestapelte Fertigprodukte wie alles zu produzieren-in-eine Maschine. Diese Maschine muss außerdem mit einer unabhängigen Schneidvorrichtung für die Abfallkantenbearbeitung ausgestattet sein. Es istnicht wählerisch, was Schimmel angeht, also fangen einige an-Ups werden es immernoch befürworten.4.Blister-Tiefziehlösung für dicke Folien

Im Gegensatz zur Folienformung handelt es sich hierbei um eine Blister-Tiefziehmaschine speziell für Folien mit einer Dicke von 2~12mm. Diese Maschine muss im Allgemeinen an das Produkt angepasst werden.

Beim Tiefziehen von dicken Kunststoffplatten handelt es sich um das Formen dicker Kunststoffplatten, die typischerweise dicker als 3 mm sind, oft zwischen 4 mm und 12 mm. Dieses Verfahren wird zur Herstellung von schwerem Material verwendet-Beanspruchte Kunststoffteile, die besondere Festigkeit und Haltbarkeit erfordern, wie z. B. Automobilverkleidungen, Gerätegehäuse und Industriebehälter. Im Gegensatz zum Thermoformen dünner Dicke, bei dem Kunststoffplatten mit einer Dicke von weniger als 3 mm verwendet werden, ist das Thermoformen dicker Dicke ideal für große, strukturelle Kunststoffkomponenten, die Verschleiß und Beanspruchung standhalten müssen.

| Über- und Unterdruck-Thermoformmaschine | |||

| Modell | SWT-7585 | SWT-7565 | SWT-6245 |

| Formgröße(max.) | 750*850mm | 750*650(mm) | 620*450(mm) |

| Umformmethode | Über- und Unterdruckbildung |

||

| Formtiefe(max.) | 140mm | 140mm | 140mm |

| Blechdicke | 0,16~2,0 mm | 0,16~2,0 mm | 0,16~2,0 mm |

| Umformgeschwindigkeit(max.) | 40~50-mal/min | 40~50-mal/min | 30~50-mal/min |

| Luftdruck | 0,6~0,8 MPa | 0,6~0,8 MPa | 0,6~0,8 MPa |

| Blattbreite(max.) | 410~790 mm | 380~760mm | 380~630 mm |

| Adaptives Material | PET, PP, PS, HIPS, PVC, PLA ..... |

||

| Stromversorgung | Wechselstrom 380 V, 50 Hz, drei-Phase, vier-Draht (Kann entsprechend den Stromversorgungsspannungsanforderungen verschiedener Länder angepasst werden) |

||

| Heizleistung | 117 kW | 94,5 kW | 91 kW |

| Nennleistung | 153 kW | 120 kW | 118 kW |

| Vorgehensweise | Formen-Loch stanzen-schneiden-Stapeln |

||

| Dimension | L*W*H (10,5m*2,15 m*2,88 m) | L*W*H (9,5m*2,15 m*2,8m) | L*W*H (8,0 m*2,0 m*2,5 m) |

| Gewicht | Etwa 14T | Ungefähr 11T | Etwa 10T |

| Hoch-Speed-Servo-Tiefziehmaschine (SWT-7695) | |||

| Umformmethode | Unterdruckbildung | Adaptives Material | PET, PP, PS, HIPS, PVC, PLA .... |

| Formgröße(max.) | 760*950mm | Stromversorgung | Wechselstrom 380 V/50Hz(Anpassbar) |

| Formtiefe(max.) | ≤150mm(Anpassbar) | Heizleistung | 90 kW |

| Blechdicke | 0,15~2,0 mm | Nennleistung | 120 kW |

| Umformgeschwindigkeit(max.) | 20~40-mal/min | Vorgehensweise | Formen + schneiden + Stapeln |

| Luftdruck | 0,6~0,8 MPa | Dimension | L*W*H(10,5 m*2,15 m*2,8m) |

| Blattbreite(max.) | 430~790 mm | Gewicht | Ungefähr 11T |

| Hoch-Speed-Servo-Tiefziehmaschine (SWT-1220F) | |||

| Umformmethode | Es bildet sich ein Unterdruck | Formgröße(max.) | 760*1220 mm |

| Formtiefe(max.) | 180mm | Blechdicke | 0,16~20mm |

| Umformgeschwindigkeit(max.) | 6~15 Mal/min | Luftdruck | 0,6~0,8 MPa |

| Blattbreite(max.) | 490~750mm | Adaptives Material | PET, PP, PS, HIPS, PVC, PLA ..... |

| Stromversorgung | Wechselstrom 380 V, 50 Hz Drei-Phase, vier-Draht | Heizleistung | 39KW |

| Nennleistung | 55KW | Vorgehensweise | Formen (Einzelstation) |

| Dimension | 10,5 m*2,15 m*2,8m(L*W*H) | Gewicht | 4,8T |

| Wichtigste elektrische Komponenten | |||

| Servopaket | Innovation | ||

| Heizung | ELSTEIN(Deutschland) | ||

| Temperaturkontrollmodul | TAISONG Temperaturregelung(TAN WAI) | ||

| Magnetventil | CKD(Japan) | ||

| Halbleiterrelais | OMRON | ||

| Leistungsschalter | SCHNEIDER(Frankreich) | ||

| AC-Schütz | SCHNEIDER(Frankreich) | ||

| Netzschalter | SCHNEIDER(Frankreich) | ||

In welchen Bereichen kann es angewendet werden?

Lebensmittelindustrie

Wir können Fast-Food-Boxen, Plastikschüsseln und -teller, Keksboxen, Gebäckverpackungsboxen, Frischhaltetabletts und frisches Obst herstellen-Aufbewahrung von Kisten wie Erdbeeren, Blaubeeren und Kirschen.

Medizinische Industrie

Das Unternehmen kann Einwegspritzenverpackungen, Tyvek-Verpackungsboxen, medizinische Tabletts, pharmazeutische Blisterverpackungen und Gehäuse für medizinische Geräte wie Monitore und Beatmungsgeräte herstellen.

Elektronikindustrie

Es können elektronische Paletten sowie Außenverpackungen und Innenpaletten für elektronische Produkte wie Mobiltelefone, Tablets, Smartwatches, Bluetooth-Headsets, Gamecontroller usw. hergestellt werden.

Becherherstellungsindustrie

Wir können Kaffeetassen, Milchteebecher, Trinkbecher, Einweggeschirr, Milchbecher, Geleebecher, Eisbecher, Einweggetränkebecher usw. sowie die passenden Becherdeckel herstellen.

Automobilindustrie

Innenteile: Instrumententafel, Türverkleidung, Dach, Sitzschale; Außenteile: Stoßfänger, Kotflügel, Radlauf, Dachgepäckboxschale; Funktionsteile: Batteriemodulgehäuse, Motorgehäuse, Lüftungskanal usw.

Verpackungsindustrie

Es können Kosmetikverkleidungen, Geschenkschachteln, Weinverpackungsschachteln, Tisch- und Stuhlpaneele, Schrankdekorschichten, Werbeleuchtkästen sowie verschiedene Verpackungsblister für Zahnbürsten, Spielzeug usw. hergestellt werden.

Kunden fragten auchnach diesen verwandten Maschinen