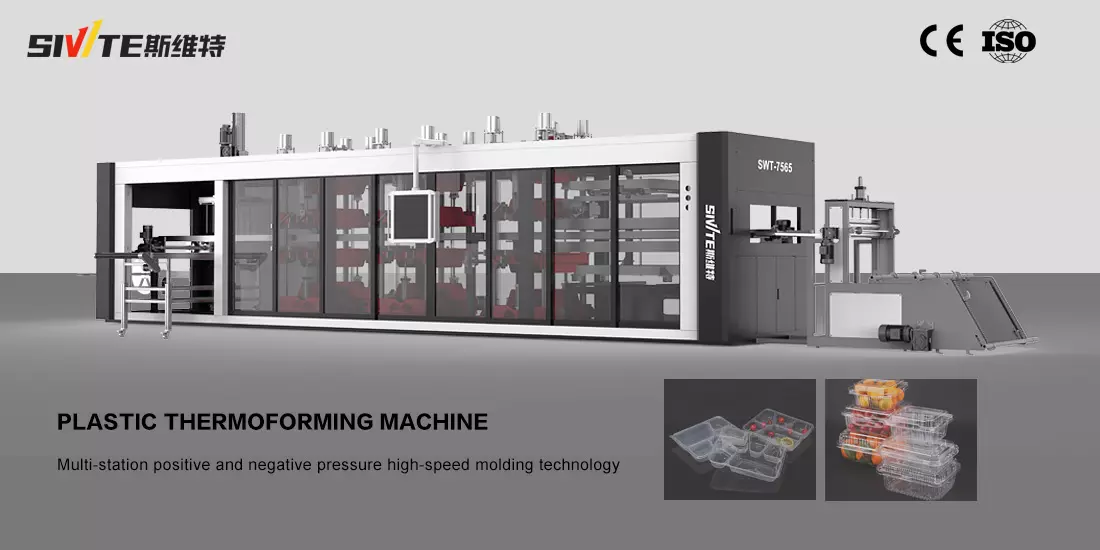

El flujo de trabajo principal de una máquina termoformadora incluye el transporte, calentamiento y ablandamiento de láminas, conformado (presión positiva onegativa, o troquelado), enfriar, desmoldar, cortar y luego apilar mediante un brazo robótico. Dependiendo del proceso de producción del producto, hay varios modelos disponibles, incluidos los múltiples formadores de presión positiva ynegativa.-estacion todos-en-Una máquina, presiónnegativa formando múltiples-estacion todos-en-una máquina, única-máquinas termoformadoras de estación y máquinas termoformadoras de láminas gruesas. Sus principales ventajas residen en la alta eficiencia de producción, los bajos costos de moldeo y la capacidad de producir rápidamente productos complejos. También admite el procesamiento de una variedad de materiales, incluidos PP, PS, PET y PVC, lo que lo convierte en una pieza esencial del equipo de procesamiento de plásticos en la vida diaria.

Envases de frutas y verduras: se utilizan para envasar alimentos perecederos como frutas y verduras.

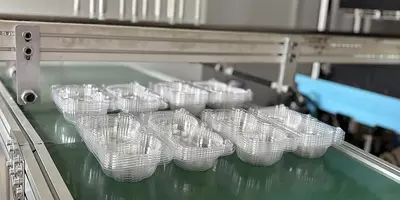

Bandejas para huevos, bandejas para frutas, etc.: materiales de embalaje utilizados para transportar y proteger los alimentos.

Envases farmacéuticos: como bandejas farmacéuticas y tapas de botellas.

Embalaje de dispositivos médicos: como jeringas e instrumentos quirúrgicos.

Carcasas de electrodomésticos: como carcasas o paneles de televisores y frigoríficos.

en-Accesorios para vehículos: como paneles de instrumentos y paneles interiores de puertas.

Estuches para lápices y cajas de cosméticos: como estuches de maquillaje y bandejas para empaquetar frascos de perfume.

Embalaje de productos electrónicos: bandejas electrónicas y cajas de embalaje para productos electrónicos como auriculares.

yo mismo-desarrollado y dominando tecnologías centrales

Control de temperatura preciso 1 a 1

Utilizando múltiples-Tecnología de control de temperatura inteligente PID de etapa, junto con un alto-Sensor infrarrojo de precisión, esta máquina logra ±1°Control diferencial de temperatura C, que garantiza un calentamiento uniforme de la lámina, evita el sobrecalentamiento o enfriamiento localizado y mejora significativamente la precisión del moldeo y la consistencia del producto.

5-Cambio rápido de molde en un minuto

Equipado con un rápido patentado-Cambie el sistema de molde, una persona puede completar el reemplazo del molde en 5 minutos. Es compatible con múltiples-Modo de combinación de cavidades y se adapta de forma flexible a los diferentes requisitos del producto. (como tapas de vasos, bandejas y envases tipo blíster), reduciendo el tiempo de inactividad y mejorando la eficiencia de producción en más de 30%.

Sistema de control inteligente de IA

El sistema de control inteligente de IA integrado proporciona 24/7 reales-Monitoreo temporal del estado de funcionamiento del equipo. El almacenamiento y el acceso a la memoria son rápidos y sencillos, lo que permite que incluso las fábricas sin operadores profesionales completen fácilmente la producción de pedidos. uno-haga clic en iniciar-La instalación es sencilla y disponemos de asistencia remota de fábrica para su tranquilidad.

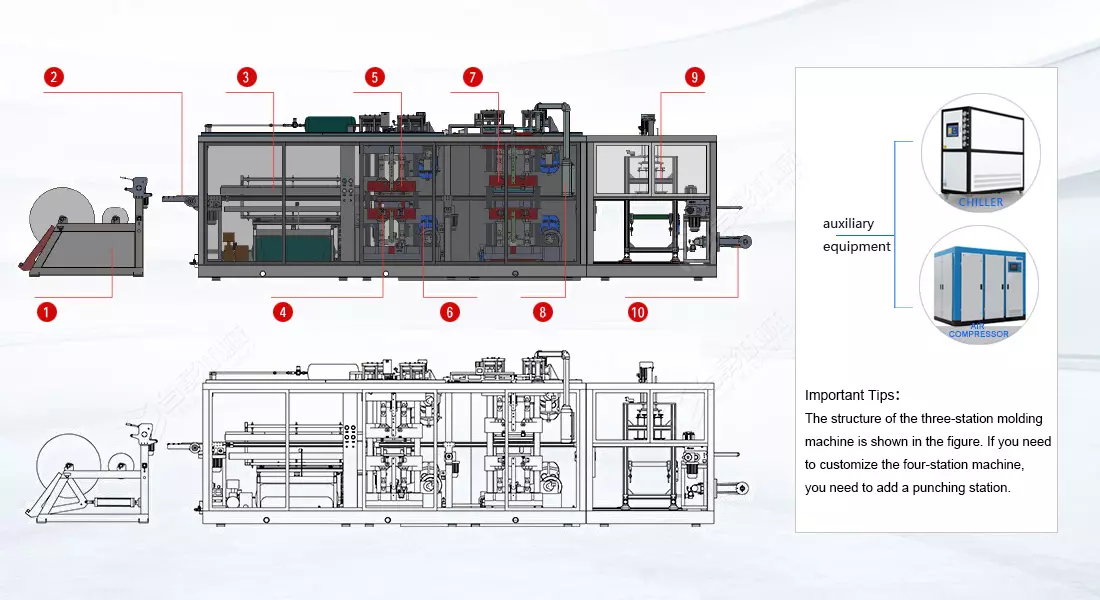

como funciona (Proceso completo de producción de máquinas termoformadoras.)

La producción completa y totalmente automatizada de máquinas termoformadoras consta de 10 componentes clave, cada uno de los cuales desempeña una función específica y está perfectamente integrado para lograr requisitos de producción precisos y eficientes.

Esta línea de termoformado totalmente automatizada combina materia prima en láminas con control de proceso inteligente para producir alta-calidad, único-Utilice envases de plástico para una variedad de aplicaciones industriales. El funcionamiento sincrónico de todos los componentes garantiza una calidad constante del producto y al mismo tiempo mantiene una producción continua.

1.Desbobinador

Almacena rollos de láminas de plástico y facilita el procesamiento automático o semi.-Alimentación automática. Eje de desenrollado, sistema de control de tensión, borde.-dispositivo de guía (para asegurar la alimentación de hojas centrada).soltero-rollo o multi-rodar (Permite el cambio automático de rollos para minimizar el tiempo de inactividad.).

2.Transporte de hojas

Transporta la hoja desde el rollo hasta la estación de calentamiento con velocidad y posicionamiento precisos.Servo-cadenas transportadoras accionadas/abrazaderas, mecanismos de agarre, sensores fotoeléctricos (para detección de alineación de hojas).

3.Cuatro-sistema de calefacción por etapas

Suaviza la lámina de plástico a una temperatura moldeable. (normalmente 150–300°c) utilizando calor radiante o convectivo. Proporciona calefacción uniforme con bajo consumo de energía. Ofrece respuesta rápida y control preciso de temperatura. Multi-Calefacción independiente de la sección para diferentesnecesidades de materiales.

4.t-Plataforma de molde en forma

la t-diseño de mesa de matriz en forma (También llamada tabla de troqueles en forma de ocho.) tiene una velocidad de cambio de troquel más rápida que la mesa de troquel tradicional, reduce el tiempo de inactividad para el cambio de troquel, tiene una mayor eficiencia de producción y es más conveniente de usar.

5. Estación de formación

Utiliza la tecnología de termoformado de presión positiva ynegativa más avanzada. Su ventaja es queno importa cuán complejo sea el producto, se puede estirar de manera uniforme, lo que garantiza un espesor uniforme y una calidad constante.

6.Servomotor

Toda la máquina utiliza un sistema de potencia de servomotor completo: proporciona energía para las operaciones de alimentación, movimiento del molde y corte. Ventajas: alto-posicionamiento de precisión, ahorro de energía y funcionamiento silencioso.

7.Estación de corte

Separe el producto moldeado de la lámina de plástico y retire el exceso de material. Métodos de corte: Punzonado: Troquelado mecánico (adecuado para formas simples). Corte por láser: Alta precisión, sin desgaste de herramientas (adecuado para contornos complejos).

8.Sistema de control PLC

Adopta el último sistema de control inteligente AI con función de almacenamiento de datos integrada. Puede solicitar datos en cualquier momento para la producción de múltiples especificaciones de productos, monitorear en tiempo real las 24 horas del día y brindar retroalimentación sobre el estado operativo del equipo en cualquier momento.

9.Estación de apilamiento

La máquina utiliza un robot totalmente automático para producir productos que se pueden meter o sacar del molde. Los cuenta y apila automáticamente de forma ordenada para facilitar el embalaje. También admite la personalización de estaciones de apilamiento especiales según las diferentes características del producto.

10.recolección de chatarra

Esta es la última estación de trabajo de la máquina. Su función es muy sencilla y es recoger los restos cortados de la estación de corte para facilitar su reciclaje y reutilización.

Cada solución se optimiza en función de lasnecesidades de producción específicas y las propiedades de los materiales, brindando a los clientes soluciones de producción flexibles, eficientes y estables. Elegir la solución de equipo de termoformado adecuada en función de las condiciones de producción reales y los requisitos del producto puede mejorar significativamente la eficiencia de la producción y la precisión del conformado.

1.Soluciones de termoformado de presión positiva ynegativa.

* Control de presión bidireccional: combinación de presión positiva (aire comprimido) y presiónnegativa (vacío) Tecnología, el proceso de moldeo se logra mediante el efecto sinérgico de la presión positiva y la adsorción de presiónnegativa, que es adecuado para el moldeo de alta-Precisión y estructuras complejas.

* Se utiliza la tecnología de control de conversión de frecuencia, que puede ahorrar más de 30% de energía. Tiene un mejor efecto de moldeo para estructuras de productos complejas y tiene tres fuertes-Sentido dimensional de esquinas y ranuras. Es adecuado para complejos.-Productos moldeados como cajas frescas y bandejas electrónicas.2.Soluciones de termoformado de presiónnegativa.

* Modo de presiónnegativa única: la lámina se ablanda mediante adsorción al vacío y luego se le da forma a un molde. Tiene una estructura relativamente simple y un bajo costo, y es adecuado para productos con poca elasticidad y formas simples.

* El sistema integrado de punzonado, corte, apilado y multi-La línea de producción totalmente automatizada de la estación adopta moldeo por presiónnegativa, por lo que hay más opciones para moldes. No sólo se pueden utilizar moldes de aluminio, sino también moldes de cobre y moldes de yeso. Reduce en gran medida el costo de apertura del molde para lotes pequeños y múltiples.-órdenes de especificación.3.Alto-solución de termoformado servo de velocidad

* Esta es una semi-Modelo de máquina termoformadora automática. La diferencia entre eso y el todo.-en-Una máquina es que tiene solo una estación de formación y la formación adopta tecnología de formación de presiónnegativa.

Es el primer modelo de máquina termoformadora, con configuraciones tanto hidráulicas como servo. No puede producir productos terminados cuidadosamente apilados como un todo.-en-una máquina. Esta máquina también debe estar equipada con un dispositivo de corte independiente para el procesamiento de bordes sobrantes. No es exigente con los mohos, por eso algunos empiezan-los ups todavía lo favorecerán.4.Solución de termoformado en blíster de láminas gruesas

A diferencia del conformado de láminas, esta es una máquina termoformadora de blister específica para láminas con un espesor de 2~12 mm. Esta máquina generalmente debe personalizarse según el producto.

El termoformado de gran calibre se refiere a dar forma a láminas de plástico gruesas, generalmente de más de 3 mm, a menudo entre 4 mm y 12 mm. Este proceso se utiliza para hacer pesado-Piezas de plástico resistentes quenecesitan mayor resistencia y durabilidad, como paneles de automóviles, carcasas de electrodomésticos y contenedores industriales. A diferencia del termoformado de calibre fino, que utiliza láminas de plástico de menos de 3 mm, el termoformado de calibre grueso es ideal para componentes plásticos estructurales grandes que deben resistir el desgaste y la tensión.

| Máquina termoformadora de presión positiva ynegativa. | |||

| modelo | SWT-7585 | SWT-7565 | SWT-6245 |

| Tamaño del molde(máx.) | 750*850 mm | 750*650(milímetros) | 620*450(milímetros) |

| Método de formación | Formación de presión positiva ynegativa |

||

| Profundidad de formado(máx.) | 140mm | 140mm | 140mm |

| Espesor de la hoja | 0,16~2,0 mm | 0,16~2,0 mm | 0,16~2,0 mm |

| Velocidad de formación(máx.) | 40~50 veces/mín. | 40~50 veces/mín. | 30~50 veces/mín. |

| Presión de aire | 0,6~0.8mpa | 0,6~0.8mpa | 0,6~0.8mpa |

| Ancho de hoja(máx.) | 410~790 mm | 380~760 mm | 380~630 mm |

| Material adaptativo | ANIMAL DOMÉSTICO, PP, picosegundo, caderas, PVC, PLA..... |

||

| Fuente de alimentación | CA 380 V, 50 Hz, tres-fase, cuatro-alambre (Se puede personalizar según los requisitos de voltaje de la fuente de alimentación de diferentes países.) |

||

| Potencia de calefacción | 117kw | 94,5 kw | 91kw |

| potencianominal | 153kw | 120kw | 118kw |

| Procedimiento | formando-agujero de perforación-cortando-apilando |

||

| Dimensión | l*W.*h (10,5m*2,15m*2,88m) | l*W.*h (9,5m*2,15m*2,8 m) | l*W.*h (8,0 m*2,0 m*2,5 m) |

| Peso | Alrededor de 14T | Alrededor de 11T | Alrededor de 10T |

| Alto-máquina termoformadora servo de velocidad (SWT-7695) | |||

| Método de formación | Formación de presiónnegativa | Material adaptativo | ANIMAL DOMÉSTICO, PP, picosegundo, caderas, PVC, PLA…. |

| Tamaño del molde(máx.) | 760*950 mm | Fuente de alimentación | CA 380V/50Hz(Personalizable) |

| Profundidad de formado(máx.) | ≤150mm(Personalizable) | Potencia de calefacción | 90Kw |

| Espesor de la hoja | 0,15~2,0 mm | potencianominal | 120Kw |

| Velocidad de formación(máx.) | 20~40 veces/mín. | Procedimiento | formando + cortando + apilando |

| Presión de aire | 0,6~0,8 MPa | Dimensión | l*W.*h(10,5m*2,15m*2,8 m) |

| Ancho de hoja(máx.) | 430~790 mm | Peso | Alrededor de 11T |

| Alto-máquina termoformadora servo de velocidad (SWT-1220F) | |||

| Método de formación | Formación de presiónnegativa | Tamaño del molde(máx.) | 760*1220 mm |

| Profundidad de formado(máx.) | 180mm | Espesor de la hoja | 0,16~20mm |

| Velocidad de formación(máx.) | 6~15 veces/mín. | Presión de aire | 0,6~0,8 MPa |

| Ancho de hoja(máx.) | 490~750 mm | Material adaptativo | ANIMAL DOMÉSTICO, PP, picosegundo, caderas, PVC, PLA..... |

| Fuente de alimentación | CA 380 V, 50 Hz tres-fase, cuatro-alambre | Potencia de calefacción | 39kW |

| potencianominal | 55kW | Procedimiento | Conformado (estación única) |

| Dimensión | 10,5m*2,15m*2,8 m(l*W.*h) | Peso | 4.8T |

| Componentes eléctricos principales | |||

| paquete de servos | Innovación | ||

| Calentador | ELSTEIN(Alemania) | ||

| Módulo de control de temperatura | Control de temperatura TAISONG(TAN WAI) | ||

| Válvula Solenoide | ERC(Japón) | ||

| Relé de estado sólido | OMRON | ||

| Disyuntor | SCHNEIDER(Francia) | ||

| Contactor de CA | SCHNEIDER(Francia) | ||

| Interruptor de encendido | SCHNEIDER(Francia) | ||

¿En qué campos se puede aplicar?

Industria alimentaria

Podemos producir cajas de comida rápida, tazones y platos de plástico, cajas de galletas, cajas de embalaje de pastelería, bandejas de comida fresca y fruta fresca.-guardar cajas como fresas, arándanos y cerezas.

industria medica

Puede producir envases de jeringas desechables, cajas de embalaje Tyvek, bandejas médicas, envases tipo blíster para productos farmacéuticos y carcasas para dispositivos médicos como monitores y ventiladores.

industria electrónica

Puede producir paletas electrónicas, así como embalajes exteriores y paletas interiores para productos electrónicos como teléfonos móviles, tabletas, relojes inteligentes, auriculares Bluetooth, controladores de juegos, etc.

industria de fabricación de tazas

Podemos producir tazas para café, tazas para té con leche, vasos para beber, platos desechables, vasos para leche, vasos para gelatina, vasos para helado, vasos desechables para bebidas, etc., así como sus tapas a juego.

industria automotriz

Partes interiores: panel de instrumentos, panel de puertas, techo, carcasa de asiento; partes exteriores: parachoques, guardabarros, paso de rueda, caja de equipaje en el techo; Piezas funcionales: carcasa del módulo de batería, carcasa del motor, conducto de ventilación, etc.

Industria del embalaje

Puede producir revestimientos para cosméticos, cajas de regalo, cajas para empaquetar vino, paneles para mesas y sillas, capas decorativas para gabinetes, cajas de luz publicitarias, así como diversas ampollas para empaquetar cepillos de dientes, juguetes, etc.

Los clientes también preguntaron sobre estas máquinas relacionadas.