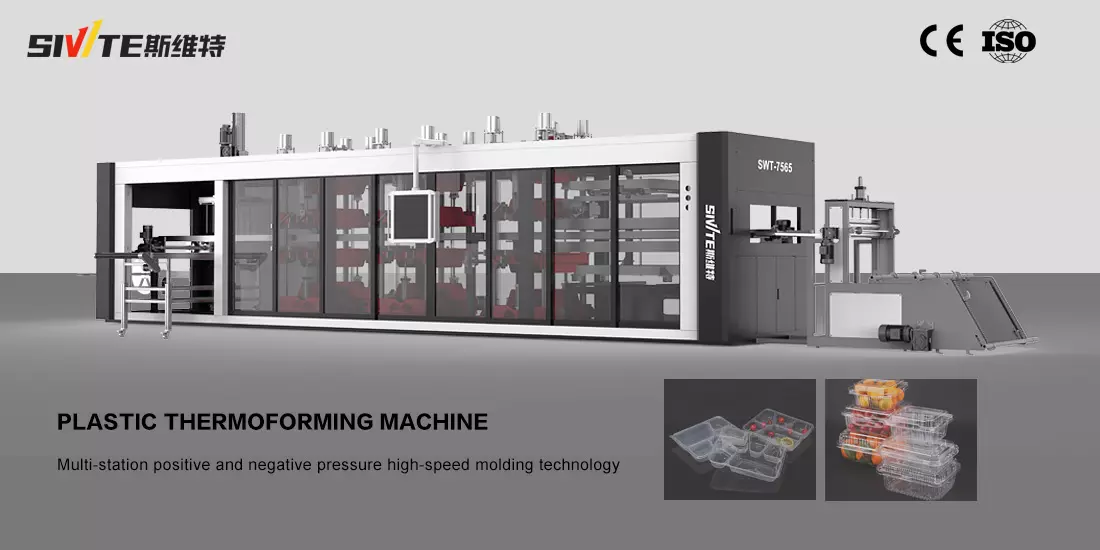

熱成形機の主なワークフローには、シートの搬送、加熱および軟化、成形が含まれます。 (正圧または負圧、または金型プレス)、冷却、脱型、切断、そしてロボットアームによる積み重ね。製品の製造プロセスに応じて、正圧成形、負圧成形マルチなどのさまざまなモデルを用意しています。-ステーションオール-で-1台で負圧成形マルチ-ステーションオール-で-1台のマシン、シングル-ステーション熱成形機、および厚板熱成形機。その主な利点は、高い生産効率、低い金型コスト、および複雑な製品を迅速に生産できる能力にあります。 PP、PS、PET、PVCなどさまざまな素材の加工に対応しており、日常生活に欠かせないプラスチック加工装置です。

青果物包装:果物や野菜などの生鮮食品の包装に使用されます。

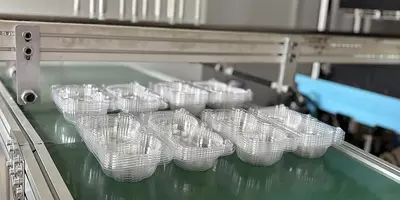

卵トレイ、果物トレイなど:食品の輸送や保護に使用される包装材。

医薬品包装:医薬品トレイやボトルキャップなど。

医療機器の包装: 注射器や手術器具など。

家電製品の筐体: テレビや冷蔵庫の筐体またはパネルなど。

で-車両付属品: インストルメントパネルやドア内装パネルなど。

筆箱・化粧箱:化粧箱や香水瓶の包装トレーなど。

電子製品の梱包: ヘッドフォンなどの電子製品の電子トレイおよび梱包箱。

自己-コア技術の開発と習得

1対1の正確な温度制御

マルチの活用-ステージ PID インテリジェント温度制御テクノロジーと高い-精密な赤外線センサー、このマシンは実現します ±1°C温度差制御により、シートの均一な加熱を確保し、局所的な過熱または冷却を防ぎ、成形精度と製品の一貫性を大幅に向上させます。

5-分単位での素早い金型交換

特許取得済みのクイックを搭載-金型交換システムなら1人で5分以内に金型交換が完了します。マルチに対応しています-キャビティ組み合わせモードを備え、さまざまな製品要件に柔軟に適応します (カップの蓋、トレイ、ブリスター包装など)、ダウンタイムを削減し、生産効率を 30 以上向上させます。%。

インテリジェントAI制御システム

統合されたインテリジェント AI 制御システムは、24 の機能を提供します。/7 リアル-機器の稼働状況を時間監視します。メモリの保存とアクセスが素早く簡単にできるため、専門のオペレータがいない工場でも簡単に受注生産を完了できます。 1 つ-「開始」をクリックします-セットアップは簡単で、遠隔地からの工場支援も安心してご利用いただけます。

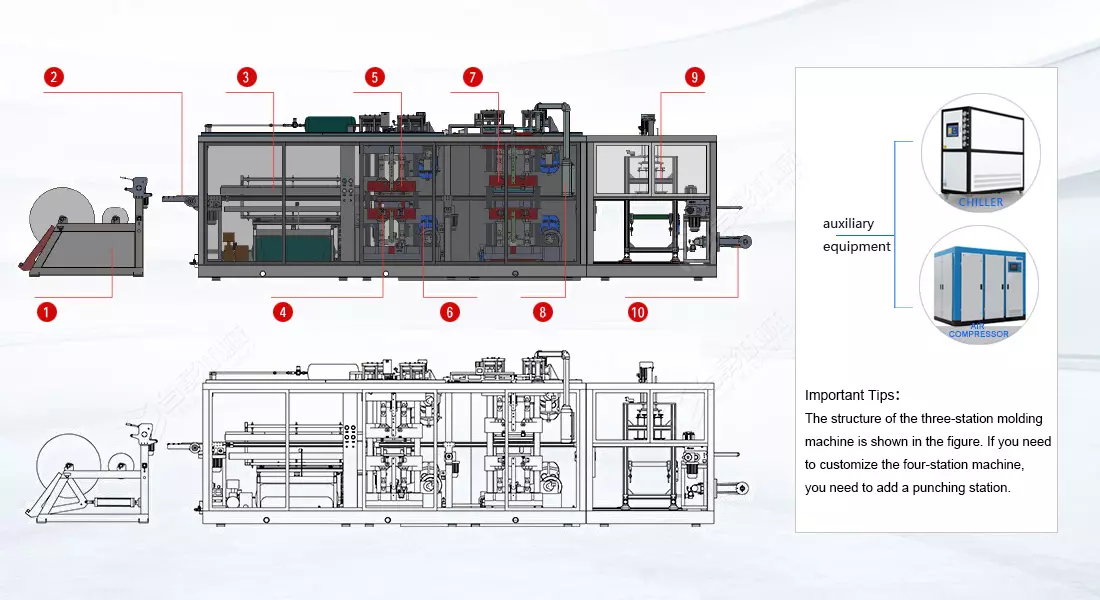

仕組み (完全な熱成形機の製造プロセス)

熱成形機の完全自動生産は 10 個の主要コンポーネントで構成されており、それぞれが特定の役割を果たし、正確かつ効率的な生産要件を達成するためにシームレスに統合されています。

この完全に自動化された熱成形ラインは、シート原料とインテリジェントなプロセス制御を組み合わせて、高品質の製品を生産します。-品質、シングル-さまざまな産業用途にプラスチック包装を使用します。すべてのコンポーネントの同期動作により、継続的な生産を維持しながら、一貫した製品品質が保証されます。

1.アンワインダー

プラスチックシートロールを保管し、自動または半-自動送り、巻出軸、張力制御システム、エッジ-誘導装置 (確実に中央にシートを給紙するため).シングル-ロールまたはマルチ-ロール (自動ロール切り替えを可能にし、ダウンタイムを最小限に抑えます)。

2.シート搬送

シートをロールから加熱ステーションまで正確な速度と位置で搬送します。サーボ-駆動コンベヤチェーン/クランプ、グリッパー機構、光電センサー (シート合わせ検知用)。

3.4-ステージ加熱システム

プラスチックシートを成形可能な温度まで軟化させます (通常 150–300°C) 輻射熱または対流熱を使用します。低エネルギー消費で均一な加熱を提供します。高速応答と正確な温度制御を提供します。マルチ-さまざまな材料要件に応じたセクション独立加熱。

4.T-成形金型プラットフォーム

T-成形ダイテーブル設計 (8の字ダイステーブルとも呼ばれます) 従来のダイテーブルよりも金型交換速度が速く、金型交換のダウンタイムが短縮され、生産効率が高く、より使いやすいです。

5.フォーミングステーション

最先端の正圧および負圧熱成形技術を使用しています。その利点は、製品がどれほど複雑であっても、均一に延伸できるため、製品の均一な厚さと安定した品質が保証されることです。

6.サーボモーター

機械全体は完全なサーボモーター電源システムを使用しており、送り、金型の移動、切断操作に電力を供給します。利点: 高い-正確な位置決め、省エネ、静かな動作を実現します。

7.カッティングステーション

成形品をプラスチックシートから分離し、余分な材料を取り除きます。切断方法:パンチカット:メカニカルダイカット (シンプルな形状に適しています)。レーザー切断: 高精度、工具の摩耗なし (複雑な輪郭に適しています)。

8.PLC制御システム

データストレージ機能を統合した最新のAIインテリジェント制御システムを採用しています。複数仕様の製品の生産時にいつでもデータを呼び出し、24時間リアルタイムで監視し、設備の稼働状況を随時フィードバックします。

9.スタッキングステーション

全自動ロボットを使用し、金型への出し入れが可能な製品を生産する機械です。自動的にカウントされ、きれいに積み重ねられるので、簡単に梱包できます。また、さまざまな製品特性に基づいた特別なスタッキング ステーションのカスタマイズもサポートします。

10.スクラップ収集

これはこのマシンの最後のワークステーションです。その機能は非常にシンプルで、切断ステーションから切り取られたスクラップを収集して、簡単にリサイクルして再利用できるようにすることです。

各ソリューションは特定の生産ニーズと材料特性に基づいて最適化されており、お客様に柔軟で効率的かつ安定した生産ソリューションを提供します。実際の生産条件と製品要件に基づいて適切な熱成形装置ソリューションを選択すると、生産効率と成形精度が大幅に向上します。

1.正圧および負圧熱成形ソリューション

* 双方向圧力制御:正圧併用 (圧縮空気) そして負圧 (真空) 正圧吸着と負圧吸着の相乗効果により成型プロセスを実現する技術で、高品位の成型に適しています。-精密かつ複雑な構造。

* 周波数変換制御技術を採用し、30以上の周波数を節約できます。% エネルギーの。複雑な製品構造に対してより優れた成形効果を発揮し、3つの強力な特性を備えています。-角や溝の立体感。コンプレックスにぴったりです-生箱や電子トレイなどの定形品。2.負圧熱成形ソリューション

* シングル負圧モード:真空吸着によりシートを軟化させて金型に成形します。構造が比較的シンプルで低コストであり、伸びが浅い製品や単純な形状の製品に適しています。

* パンチング、カット、スタッキングなどのマルチな機能を統合-ステーション全自動生産ラインは負圧成形を採用しており、金型の選択肢が広がります。アルミ型だけでなく銅型や石膏型も使用可能です。小ロット・多品種の型開きコストを大幅に削減します。-仕様の注文。3.高-スピードサーボ熱成形ソリューション

* これはセミです-自動熱成形機モデル。それとすべての違い-で-1 つの機械は、成形ステーションが 1 つだけあり、成形には負圧成形技術が採用されています。

これは、油圧式とサーボ式の両方の構成を備えた、熱成形機の初期のモデルです。すべてを整然と積み重ねた完成品を作ることはできません。-で-1台のマシン。また、本機には端部処理用の独立した切断装置が必要です。型にこだわらないので、始める人もいる-upsは引き続きそれを支持します。4.厚板ブリスター熱成形ソリューション

シート成形とは異なり、厚み2枚のシート専用のブリスター熱成形機です。~12mm。このマシンは通常、製品に応じてカスタマイズする必要があります。

厚手の熱成形とは、通常 3 mm より厚く、多くの場合 4 mm ~ 12 mm の厚いプラスチック シートを成形することを指します。この工程は重量物を作るために使用されます。-自動車パネル、家電製品のハウジング、産業用コンテナなど、特別な強度と耐久性が必要なプラスチック部品。 3 mm 未満のプラスチック シートを使用する薄ゲージ熱成形とは異なり、厚ゲージ熱成形は、摩耗や応力に耐える必要がある大型の構造用プラスチック部品に最適です。

| 正負圧熱成形機 | |||

| モデル | SWT-7585 | SWT-7565 | SWT-6245 |

| 金型サイズ(最大。) | 750*850mm | 750*650(mm) | 620*450(mm) |

| 成形方法 | 正圧および負圧成形 |

||

| 成形深さ(最大。) | 140mm | 140mm | 140mm |

| シートの厚さ | 0.16~2.0mm | 0.16~2.0mm | 0.16~2.0mm |

| 成形速度(最大。) | 40~50回/分 | 40~50回/分 | 30~50回/分 |

| 空気圧 | 0.6~0.8mpa | 0.6~0.8mpa | 0.6~0.8mpa |

| シート幅(最大。) | 410~790mm | 380~760mm | 380~630mm |

| 適応性のある素材 | PET、PP、PS、ヒップ、PVC、PLA.... |

||

| 電源 | AC380V、50Hz、3個-フェーズ、4-ワイヤー (さまざまな国の電源電圧要件に応じてカスタマイズ可能) |

||

| 火力 | 117kw | 94.5kw | 91kw |

| 定格電力 | 153kw | 120kw | 118kw |

| 手順 | フォーミング-パンチ穴-切断-積み重ねる |

||

| 次元 | L*W*H (10.5m*2.15m*2.88m) | L*W*H (9.5m*2.15m*2.8m) | L*W*H (8.0m*2.0m*2.5m) |

| 重量 | 14Tくらい | 11Tくらい | 10T程度 |

| 高-スピードサーボ熱成形機 (SWT-7695) | |||

| 成形方法 | 負圧成形 | 適応性のある素材 | PET、PP、PS、ヒップ、PVC、PLA.... |

| 金型サイズ(最大。) | 760*950mm | 電源 | AC380V/50Hz(カスタマイズ可能) |

| 成形深さ(最大。) | ≤150mm(カスタマイズ可能) | 加熱力 | 90Kw |

| シートの厚さ | 0.15~2.0mm | 定格電力 | 120Kw |

| 成形速度(最大。) | 20~40回/分 | 手順 | フォーミング + 切断 + 積み重ねる |

| 空気圧 | 0.6~0.8MPa | 次元 | L*W*H(10.5m*2.15m*2.8m) |

| シート幅(最大。) | 430~790mm | 重量 | 11Tくらい |

| 高-スピードサーボ熱成形機 (SWT-1220F) | |||

| 成形方法 | 負圧成形 | 金型サイズ(最大。) | 760*1220mm |

| 成形深さ(最大。) | 180mm | シートの厚さ | 0.16~20mm |

| 成形速度(最大。) | 6~15回/分 | 空気圧 | 0.6~0.8MPa |

| シート幅(最大。) | 490~750mm | 適応性のある素材 | PET、PP、PS、ヒップ、PVC、PLA.... |

| 電源 | AC380V、50Hz 3本-フェーズ、4-ワイヤー | 加熱力 | 39KW |

| 定格電力 | 55KW | 手順 | フォーミング(単ステーション) |

| 次元 | 10.5m*2.15m*2.8m(L*W*H) | 重量 | 4.8T |

| 主な電気部品 | |||

| サーボパック | イノヴァンス | ||

| ヒーター | エルスタイン(ドイツ) | ||

| 温度制御モジュール | TAISONG 温度制御(タンワイ) | ||

| 電磁弁 | CKD(日本) | ||

| ソリッドステートリレー | オムロン | ||

| サーキットブレーカー | シュナイダー(フランス) | ||

| ACコンタクタ | シュナイダー(フランス) | ||

| 電源スイッチ | シュナイダー(フランス) | ||

どのような分野に応用できるのでしょうか?

食品産業

ファストフードの箱、プラスチックのボウルや皿、ビスケットの箱、ペストリーの包装箱、生鮮食品のトレイ、生の果物などを製造できます。-イチゴ、ブルーベリー、チェリーなどの箱を保管します。

医療産業

使い捨て注射器包装、タイベック包装箱、医療用トレイ、医薬品ブリスター包装、モニターや人工呼吸器などの医療機器ハウジングを製造できます。

エレクトロニクス産業

電子パレットだけでなく、携帯電話、タブレット、スマートウォッチ、Bluetooth ヘッドセット、ゲームコントローラーなどの電子製品の外装および内装パレットも生産できます。

カップ製造業

コーヒーカップ、ミルクティーカップ、ドリンクカップ、使い捨て食器、ミルクカップ、ゼリーカップ、アイスクリームカップ、使い捨て飲料カップなどと、それに適合するカップ蓋を製造できます。

自動車産業

内装部品:インストルメントパネル、ドアパネル、ルーフ、シートシェル。外装部品: バンパー、フェンダー、ホイールアーチ、ルーフラゲッジボックスシェル。機能部品:バッテリーモジュールシェル、モーターシェル、換気ダクトなど

包装産業

化粧品の裏地、ギフトボックス、ワインの包装箱、テーブルと椅子のパネル、キャビネットの装飾層、広告ライトボックス、さらに歯ブラシやおもちゃなどのさまざまな包装ブリスターを製造できます。

お客様からはこんな関連機械についても質問がありました