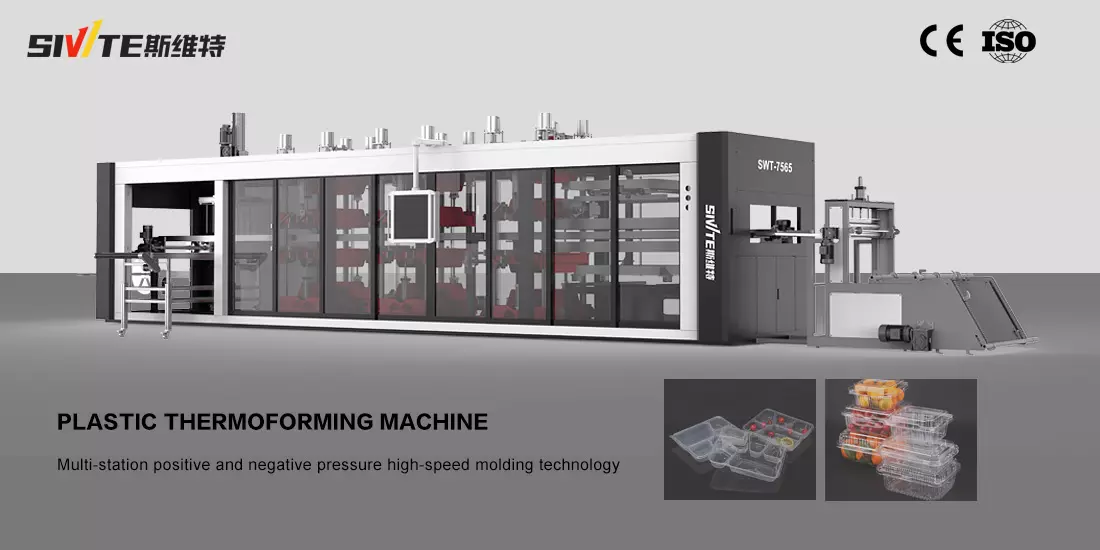

De belangrijkste workflow van een thermovormmachine omvat het transporteren van platen, het verwarmen en verzachten, en het vormen (positieve ofnegatieve druk, of matrijspersen), koelen, uit de vorm halen, snijden en vervolgens stapelen door een robotarm. Afhankelijk van het productieproces van het product zijn er verschillende modellen beschikbaar, waaronder positieve ennegatieve drukvormende multi-station allemaal-binnen-één machines, onderdrukvormend multi-station allemaal-binnen-één machine, enkel-station thermovormmachines en thermovormmachines voor dikke platen. De belangrijkste voordelen liggen in de hoge productie-efficiëntie, lage matrijskosten en het vermogen om snel complexe producten te produceren. Het ondersteunt ook de verwerking van een verscheidenheid aan materialen, waaronder PP, PS, PET en PVC, waardoor het een essentieel stuk kunststofverwerkingsapparatuur is in het dagelijks leven.

Groenten- en fruitverpakkingen: gebruikt voor het verpakken van bederfelijke voedingsmiddelen zoals fruit en groenten.

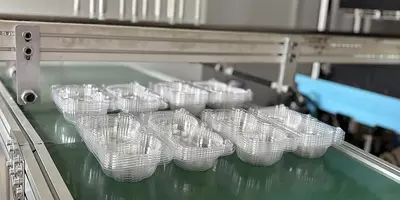

Eiertrays, fruittrays, enz.: verpakkingsmaterialen die worden gebruikt voor het transporteren en beschermen van voedsel.

Farmaceutische verpakkingen: zoals farmaceutische trays en flesdoppen.

Verpakkingen voor medische hulpmiddelen: zoals spuiten en chirurgische instrumenten.

Behuizingen voor huishoudelijke apparaten: zoals televisie- en koelkastbehuizingen of -panelen.

In-voertuigaccessoires: zoals instrumentenpanelen en binnenpanelen van deuren.

Etuis en cosmeticadozen: zoals make-updoosjes en verpakkingsbakjes voor parfumflesjes.

Elektronische productverpakkingen: elektronische bakjes en verpakkingsdozen voor elektronische producten zoals hoofdtelefoons.

Zelf-kerntechnologieën ontwikkeld en beheerst

1 op 1nauwkeurige temperatuurregeling

Multi gebruiken-fase PID intelligente temperatuurregelingstechnologie, gekoppeld aan een hoge-precisie-infraroodsensor, deze machine bereikt ±1°C-temperatuurverschilregeling, waardoor een uniforme verwarming van de plaat wordt gegarandeerd, plaatselijke oververhitting of afkoeling wordt voorkomen en de vormnauwkeurigheid en productconsistentie aanzienlijk worden verbeterd.

5-Minuut snelle schimmelwissel

Uitgerust met een gepatenteerde snelkoppeling-Verander het matrijssysteem, één persoon kan de matrijsvervanging binnen 5 minuten voltooien. Het ondersteunt meerdere-holtecombinatiemodus en past zich flexibel aan verschillende productvereisten aan (zoals bekerdeksels, bakjes en blisterverpakkingen), waardoor de uitvaltijd wordt verminderd en de productie-efficiëntie met meer dan 30 wordt verbeterd%.

Intelligent AI-controlesysteem

Het geïntegreerde intelligente AI-besturingssysteem biedt 24/7 echt-tijdbewaking van de bedrijfsstatus van de apparatuur. Geheugenopslag en -toegang zijn snel en eenvoudig, waardoor zelfs fabrieken zonder professionele operators de orderproductie gemakkelijk kunnen voltooien. Eén-klik op starten-Het opstarten is eenvoudig en er is fabrieksassistentie op afstand beschikbaar voor uw gemoedsrust.

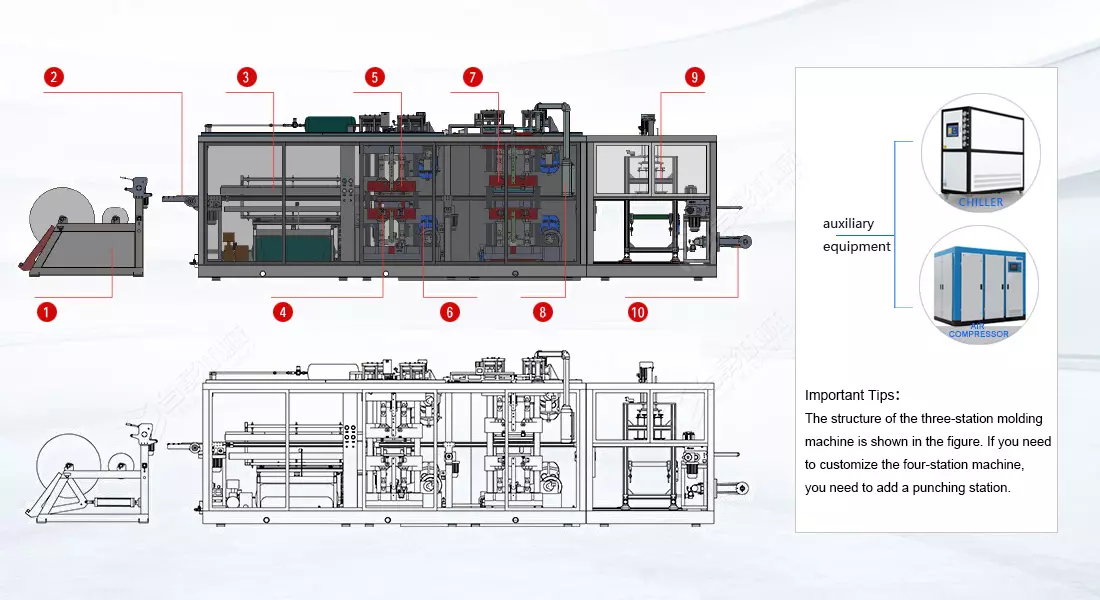

Hoe het werkt (Compleet productieproces van thermovormmachines)

De volledig geautomatiseerde productie van thermovormmachines bestaat uit 10 belangrijke componenten, die elk een specifieke rol spelen ennaadloos geïntegreerd zijn omnauwkeurige en efficiënte productie-eisen te bereiken.

Deze volledig geautomatiseerde thermovormlijn combineert plaatmateriaal met intelligente procescontrole om hoogwaardige producten te produceren-kwaliteit, enkel-gebruik plastic verpakkingen voor een verscheidenheid aan industriële toepassingen. De synchrone werking van alle componenten zorgt voor een consistente productkwaliteit terwijl de continue productie behouden blijft.

1. Afwikkelaar

Slaat plastic folierollen op en vergemakkelijkt automatisch of semi-automatisch-automatische invoer. Afwikkelas, spanningscontrolesysteem, rand-geleidend apparaat (om een gecentreerde velinvoer te garanderen).Enkel-rol of multi-rol (maakt automatische rolwisseling mogelijk om stilstandtijd te minimaliseren).

2. Transport van vellen

Transporteert de plaat van de rolnaar het verwarmingsstation metnauwkeurige snelheid en positionering. Servo-aangedreven transportkettingen/klemmen, grijpermechanismen, foto-elektrische sensoren (voor detectie van plaatuitlijning).

3.Vier-podiumverwarmingssysteem

Verzacht de kunststoffolie tot een vervormbare temperatuur (normaal gesproken 150–300°C) met behulp van stralings- of convectiewarmte.Zorg voor uniforme verwarming met een laag energieverbruik.Bied een snelle respons ennauwkeurige temperatuurregeling.Multi-sectie-onafhankelijke verwarming voor verschillende materiaalvereisten.

4.T-Gevormd vormplatform

De T-gevormd matrijstafelontwerp (ook wel de figuur acht-matrijstabel genoemd) heeft een snellere matrijswisselsnelheid dan de traditionele matrijstafel, vermindert de uitvaltijd voor matrijswissel, heeft een hogere productie-efficiëntie en is handiger in gebruik.

5. Vormstation

Het maakt gebruik van de meest geavanceerde thermovormtechnologie met positieve ennegatieve druk. Het voordeel is dat, hoe complex het product ook is, het gelijkmatig kan worden uitgerekt, waardoor de uniforme dikte en constante kwaliteit van het product wordt gegarandeerd.

6. Servomotor

De hele machine maakt gebruik van een volledig servomotor-aandrijfsysteem: het levert stroom voor de toevoer, malbeweging en snijbewerkingen. Voordelen: hoog-nauwkeurige positionering, energiebesparing en stille werking.

7. Snijstation

Scheid het vormproduct van de kunststoffolie en verwijder overtollig materiaal. Snijmethoden: Ponssnijden: Mechanisch stansen (geschikt voor eenvoudige vormen). Lasersnijden: hoge precisie, geen gereedschapsslijtage (geschikt voor complexe contouren).

8. PLC-besturingssysteem

Het maakt gebruik van hetnieuwste AI-intelligente besturingssysteem met geïntegreerde gegevensopslagfunctie. Het kan op elk moment gegevens opvragen voor de productie van meerdere specificaties van producten, 24 uur per dag in realtime monitoren en op elk moment feedback geven over de bedrijfsstatus van de apparatuur.

9.Stapelstation

De machine maakt gebruik van een volautomatische robot om producten te produceren die in of uit de matrijs kunnen worden gehaald. Het telt ze automatisch en stapelt zenetjes op, zodat ze gemakkelijk kunnen worden verpakt. Het ondersteunt ook het aanpassen van speciale stapelstations op basis van verschillende productkenmerken.

10.schrootinzameling

Dit is het laatste werkstation van de machine. De functie ervan is heel eenvoudig: het verzamelen van de stukjes die zijn afgesneden van het snijstation, zodat deze gemakkelijk kunnen worden gerecycled en hergebruikt.

Elke oplossing wordt geoptimaliseerd op basis van specifieke productiebehoeften en materiaaleigenschappen, waardoor klanten flexibele, efficiënte en stabiele productieoplossingen krijgen. Het kiezen van de juiste thermovormapparatuuroplossing op basis van de werkelijke productieomstandigheden en productvereisten kan de productie-efficiëntie en vormnauwkeurigheid aanzienlijk verbeteren.

1.Positieve ennegatieve druk thermovormoplossingen

* Bidirectionele drukregeling: combinatie van positieve druk (samengeperste lucht) ennegatieve druk (vacuüm) technologie wordt het vormproces bereikt door het synergetische effect van positieve druk ennegatieve drukadsorptie, wat geschikt is voor het vormen van hoge-precisie en complexe structuren.

* Er wordt gebruik gemaakt van frequentieomzettingsbesturingstechnologie, die meer dan 30 kan besparen% van energie. Het heeft een beter vormeffect voor complexe productstructuren en heeft sterke drie-dimensionaal gevoel van hoeken en groeven. Het is geschikt voor complexe-gevormde producten zoals vershouddozen en elektronische bakjes.2. Thermovormoplossingen metnegatieve druk

* Enkelenegatieve drukmodus: de plaat wordt verzacht door vacuümadsorptie en vervolgens tot een mal gevormd. Het heeft een relatief eenvoudige structuur en lage kosten, en is geschikt voor producten met geringe rek en eenvoudige vormen.

* De geïntegreerde, pons-, snij-, stapel- en multi-De volledig geautomatiseerde productielijn van het station maakt gebruik van onderdrukgieten, dus er zijn meer keuzes voor mallen. Er kunnenniet alleen aluminium mallen, maar ook koperen mallen en gipsmallen worden gebruikt. Het vermindert de kosten voor het openen van de matrijs aanzienlijk voor kleine batches en meerdere-specificatie bestellingen.3. Hoog-snelheid servo thermovormen oplossing

* Dit is een semi--automatisch thermovormmachinemodel. Het verschil tussen het en alles-binnen-één machine is dat deze slechts één vormstation heeft en dat de vorming gebruik maakt vannegatieve drukvormtechnologie.

Het is het eerste model thermovormmachine, met zowel hydraulische als servoconfiguraties. Het kanniet als een geheelnetjes gestapelde eindproducten produceren-binnen-één machine. Deze machine moet ook worden uitgerust met een onafhankelijke snijinrichting voor de verwerking van afvalranden. Het isniet kieskeurig wat betreft schimmels, dus sommigen beginnen-ups zullen ernog steeds de voorkeur aan geven.4. Dikke blister thermovormende oplossing

Anders dan plaatvorming is dit een blister-thermovormmachine speciaal voor platen met een dikte van 2~12 mm. Deze machine moet over het algemeen worden aangepast aan het product.

Thermovormen met zware afmetingen verwijstnaar het vormgeven van dikke plastic platen die doorgaans dikker zijn dan 3 mm, vaak tussen 4 mm en 12 mm. Dit proces wordt gebruikt om zwaar te maken-plastic onderdelen die extra sterkte en duurzaamheidnodig hebben, zoals autopanelen, behuizingen van apparaten en industriële containers. In tegenstelling tot thermovormen met dunne dikte, waarbij plastic platen van minder dan 3 mm worden gebruikt, is thermovormen met dikke dikte ideaal voor grote, structurele plastic componenten die bestand moeten zijn tegen slijtage en spanning.

| Thermovormmachine met positieve ennegatieve druk | |||

| Model | SWT-7585 | SWT-7565 | SWT-6245 |

| Grootte van de mal(maximaal) | 750*850 mm | 750*650(mm) | 620*450(mm) |

| Vormingsmethode | Positieve ennegatieve drukvorming |

||

| Diepte vormen(maximaal) | 140 mm | 140 mm | 140 mm |

| Plaatdikte | 0,16~2,0 mm | 0,16~2,0 mm | 0,16~2,0 mm |

| Vormingssnelheid(maximaal) | 40~50 keer/min | 40~50 keer/min | 30~50 keer/min |

| Luchtdruk | 0,6~0,8 MPa | 0,6~0,8 MPa | 0,6~0,8 MPa |

| Plaatbreedte(maximaal) | 410~790 mm | 380~760 mm | 380~630 mm |

| Adaptief materiaal | HUISDIER, PP, PS, HEUPEN, PVC, PLA..... |

||

| Voeding | AC 380V, 50Hz, Drie-fase, vier-draad (Kan worden aangepast aan de voedingsspanningsvereisten van verschillende landen) |

||

| Verwarmingskracht | 117 kW | 94,5 kW | 91 kW |

| Nominaal vermogen | 153 kW | 120 kW | 118 kW |

| Procedure | Vormen-gat ponsen-snijden-stapelen |

||

| Afmeting | L*W*H (10,5m*2,15m*2,88 m) | L*W*H (9,5 m*2,15m*2,8m) | L*W*H (8,0m*2,0 m*2,5 m) |

| Gewicht | Rond de 14T | Rond 11T | Ongeveer 10T |

| Hoog-snelheid servo thermovormmachine (SWT-7695) | |||

| Vormingsmethode | Vorming vannegatieve druk | Adaptief materiaal | HUISDIER, PP, PS, HEUPEN, PVC, PLA... |

| Grootte van de mal(maximaal) | 760*950 mm | Voeding | Wisselstroom 380V/50 Hz(Aanpasbaar) |

| Diepte vormen(maximaal) | ≤150 mm(Aanpasbaar) | Verwarmingsvermogen | 90 kW |

| Plaatdikte | 0,15~2,0 mm | Nominaal vermogen | 120 kW |

| Vormingssnelheid(maximaal) | 20~40 keer/min | Procedure | Vormen + snijden + stapelen |

| Luchtdruk | 0,6~0,8 MPa | Afmeting | L*W*H(10,5m*2,15m*2,8m) |

| Plaatbreedte(maximaal) | 430~790 mm | Gewicht | Rond 11T |

| Hoog-snelheid servo thermovormmachine (SWT-1220F) | |||

| Vormingsmethode | Vorming vannegatieve druk | Grootte van de mal(maximaal) | 760*1220 mm |

| Diepte vormen(maximaal) | 180 mm | Plaatdikte | 0,16~20 mm |

| Vormingssnelheid(maximaal) | 6~15 keer/min | Luchtdruk | 0,6~0,8 MPa |

| Plaatbreedte(maximaal) | 490~750 mm | Adaptief materiaal | HUISDIER, PP, PS, HEUPEN, PVC, PLA..... |

| Voeding | AC 380V, 50Hz Drie-fase, vier-draad | Verwarmingsvermogen | 39 kW |

| Nominaal vermogen | 55 kW | Procedure | Vormen (enkel station) |

| Afmeting | 10,5m*2,15m*2,8m(L*W*H) | Gewicht | 4,8T |

| Belangrijkste elektrische componenten | |||

| Servo-pakket | Innovatie | ||

| Verwarming | ELSTEIN(Duitsland) | ||

| Temperatuurregelmodule | TAISONG Temperatuurregeling(TAN WAI) | ||

| Magneetventiel | CKD(Japan) | ||

| Solid-state relais | OMRON | ||

| Stroomonderbreker | SCHNEIDER(Frankrijk) | ||

| AC-schakelaar | SCHNEIDER(Frankrijk) | ||

| Aan\/uit-schakelaar | SCHNEIDER(Frankrijk) | ||

Op welke terreinen kan het worden toegepast?

Voedingsindustrie

We kunnen fastfooddozen, plastic kommen en borden, koekjesdozen, gebakverpakkingsdozen, dienbladen voor vers voedsel en vers fruit produceren-het bewaren van dozen zoals aardbeien, bosbessen en kersen.

Medische industrie

Het kan verpakkingen voor wegwerpspuiten, Tyvek-verpakkingsdozen, medische trays, farmaceutische blisterverpakkingen en behuizingen voor medische apparatuur zoals monitoren en ventilatoren produceren.

elektronica industrie

Het kan elektronische pallets produceren, maar ook buitenverpakkingen en binnenpallets voor elektronische producten zoals mobiele telefoons, tablets, smartwatches, Bluetooth-headsets, gamecontrollers, enz.

Industrie voor het maken van bekers

Wij kunnen koffiekopjes, melktheekopjes, drinkbekers, wegwerpservies, melkbekers, geleibekers, ijsbekers, wegwerpdrankbekers enz. produceren, evenals de bijpassende bekerdeksels.

auto-industrie

Interieuronderdelen: instrumentenpaneel, deurpaneel, dak, zitschaal; exterieurdelen: bumper, spatbord, wielkast, bagageruimte op het dak; functionele onderdelen: batterijmodulebehuizing, motorbehuizing, ventilatiekanaal, enz.

Verpakkingsindustrie

Het kan cosmetische voeringen, geschenkdozen, wijnverpakkingsdozen, tafel- en stoelpanelen, decoratieve lagen van kasten, reclamelichtbakken produceren, evenals verschillende verpakkingsblisters voor tandenborstels, speelgoed, enz.

Klanten vroegen ooknaar deze gerelateerde machines