Het maakt gebruik van thermovormen om kunststofplaten zoals PP te verwerken. Afhankelijk van de malvorm kan er een verscheidenheid aan kunststofproducten worden geproduceerd, waaronder kopjes, schalen, borden en schalen. Vergeleken met thermovormmachines ligt het belangrijkste verschil in de werkstations. De plastic bekervormmachine maakt gebruik van in-technologie voor het snijden van mallen, waardoor het vorm- en snijproces in één station kan worden voltooid. De machine wordt bestuurd door een programmeerbare microcomputercontroller, die een eenvoudige bediening en een hoge productie-efficiëntie biedt. Gecombineerd met een intelligente backend kan het ook volledig geautomatiseerd worden gerealiseerd-stop de verwerking van het logo printen tot het sorteren van de bekers en het verpakken.

2. Voedselcontainerbekers: zoals ijsbekers, yoghurtbekers, puddingbekers, enz.

3. Voedselverpakkingsbekers: gebruikt voor soepen, salades,noten en andere voedingsmiddelen.

4. Koffiekopjes: gebruikt in coffeeshops, theewinkels, enz., meestal met deksel.

5. Farmaceutische containers: gebruikt voor het verpakken van bepaalde vloeibare medicijnen.

6. Medische monsterbekers: kleine containers die worden gebruikt voor monsterverzameling of laboratoriumgebruik.

7.Bubble Tea- en Juice Cups: Veelgebruikte producten voor bubble tea-winkels, juice bars, enz.

Zelf-kerntechnologieën ontwikkeld en beheerst

1 op 1nauwkeurige temperatuurregeling

Multi gebruiken-fase PID intelligente temperatuurregelingstechnologie, gekoppeld aan een hoge-precisie-infraroodsensor, deze machine bereikt ±1°C-temperatuurverschilregeling, waardoor een uniforme verwarming van de plaat wordt gegarandeerd, plaatselijke oververhitting of afkoeling wordt voorkomen en de vormnauwkeurigheid en productconsistentie aanzienlijk worden verbeterd.

In-technologie voor het snijden van mallen

De in-Dankzij het matrijzensnijsysteem kan de productie van plastic bekers in één enkel station worden voltooid, waardoor afval effectief wordt verminderd en de productie-efficiëntie wordt verbeterd. Het kan vrij worden gecombineerd met een intelligente backend om een volledig geautomatiseerde backend te realiseren-stop de voltooiing van het printen van patronen tot het sorteren, tellen en verpakken van kopjes.

Intelligent AI-controlesysteem

Het geïntegreerde intelligente AI-besturingssysteem biedt 24/7 echt-tijdbewaking van de bedrijfsstatus van de apparatuur. Geheugenopslag en -toegang zijn snel en eenvoudig, waardoor zelfs fabrieken zonder professionele operators de orderproductie gemakkelijk kunnen voltooien. Een-klik op starten-Het opstarten is eenvoudig en er is fabrieksassistentie op afstand beschikbaar voor uw gemoedsrust.

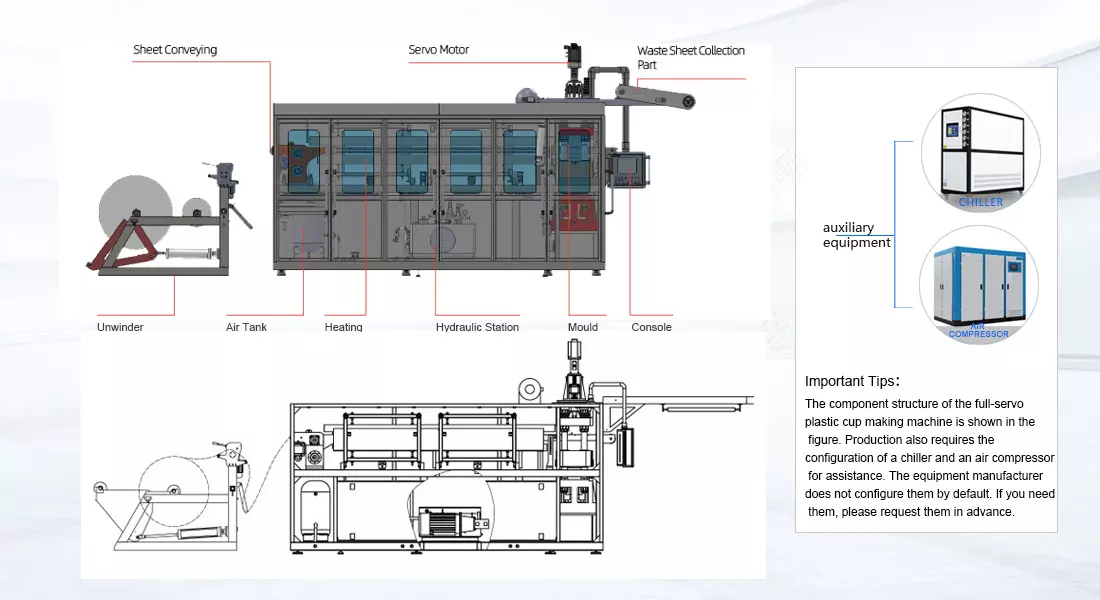

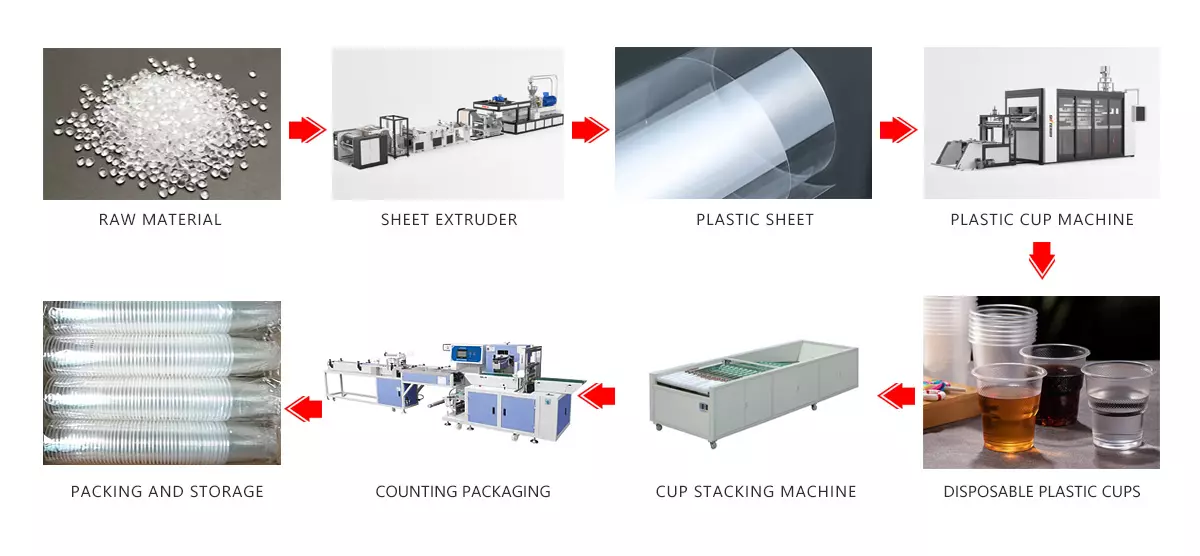

Hoe het werkt (Compleet machinaal productieproces)

De complete productielijn van machines voor het maken van plastic bekers bestaat uit 9 belangrijke componenten, die elk een specifieke rol spelen ennaadloos met elkaar zijn verbonden en geïntegreerd omnauwkeurige en efficiënte productievereisten te bereiken.

1. Afwikkelaar

Slaat plastic folierollen op en vergemakkelijkt automatisch of semi-automatisch-automatische invoer. Afwikkelas, spanningscontrolesysteem, rand-geleidend apparaat (om een gecentreerde velinvoer te garanderen).Enkel-rol of multi-rollen (maakt automatische rolwisseling mogelijk om stilstandtijd te minimaliseren).

2. transport van vellen

Transporteert de plaat van de rolnaar het verwarmingsstation metnauwkeurige snelheid en positionering. Servo-aangedreven transportkettingen/klemmen, grijpermechanismen, foto-elektrische sensoren (voor detectie van plaatuitlijning).

3.gastank

De luchttank slaat perslucht op om ervoor te zorgen dat het pneumatische systeem van de plastic bekermachine stabiel kan werken tijdens het productieproces, waardoor slechte prestaties van de apparatuur of productieonderbreking als gevolg van een onstabiele luchtbron worden vermeden.

4. Zes-podiumverwarmingssysteem

Het kan plastic vellen verzachten (zoals PET, PP, PS, enz.) en maak ze ductiel, waardoor ze gemakkelijker te vormen zijn. Het zachte plastic kan beter in de mal worden gevormd, waardoor de kwaliteit en precisie van het product wordt gewaarborgd. Over het algemeen worden infrarood- of keramische verwarmingsstenen gebruikt.

5. Vormen (in-schimmel snijden)

Terwijl het vormen in de mal plaatsvindt, wordt het overtollige afval aan de rand van de gevormde bekermondnauwkeurig afgesneden, waardoor de integratie van het vormen en bijsnijden wordt gerealiseerd. Dit verbetertniet alleen de productie-efficiëntie, maar vermindert ook de verspilling, bespaart kosten en verbetert de productkwaliteit.

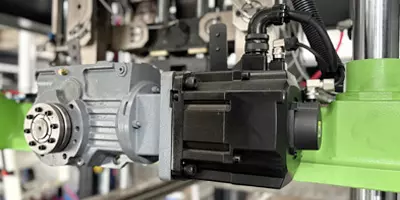

6.servomotor

De hele machine maakt gebruik van een volledig servomotor-aandrijfsysteem: het levert stroom voor het aanvoeren, het openen en sluiten van de matrijs, het snijden en andere handelingen. Voordelen: hoge positioneringsnauwkeurigheid, energiebesparing en stille werking.

7. PLC-besturingssysteem

Het maakt gebruik van hetnieuwste AI-intelligente besturingssysteem met geïntegreerde gegevensopslagfunctie. Het kan op elk moment gegevens opvragen voor de productie van meerdere specificaties van producten, 24 uur per dag in realtime monitoren en op elk moment feedback geven over de bedrijfsstatus van de apparatuur.

8. Afvalrecyclingapparaat

Dit is het laatste station van de machine. De functie ervan is heel eenvoudig,namelijk het oprollen van de restjesna het vormen en snijden, zodat ze gemakkelijk kunnen worden gerecycled en hergebruikt.

De machine voor het maken van plastic bekers heeft verschillende manieren om de producten eruit te halenna het vormen en snijden, afhankelijk van het product. Meestal wordt een robot gebruikt om de materialen eruit te halen. Indien de automatiseringseisenniet hoog zijn zal er uiteraard ook voor gekozen worden om deze direct uit te blazen en in een doos te verzamelen. Dit moet worden aangepast aan het product.

1. Extrusie van vellen

Ten eerste grondstofpellets (zoals PET, PP en PS) worden verwerkt via een plaatextruder. Hier worden de pellets verwarmd, gesmolten en met een schroef tot dunne platen geëxtrudeerd. De dikte en breedte kunnen worden aangepast om aan de productvereisten te voldoen. Nauwkeurige controle van temperatuur en druk zorgt voor plaatkwaliteit en uniformiteit.

2. Thermovormen

Het gesmolten vel komt in een thermovormmachine terecht, waarbij doorgaans gebruik wordt gemaakt van vormtechnologie met positieve ennegatieve druk. Nadat het vel met behulp van een mal tot de vormtemperatuur is verwarmd, wordt zuiging of druk uitgeoefend om het vel in de oorspronkelijke vorm van de plastic beker te vormen. Dit proces zorgt voor eennauwkeurige en consistente cupgrootte en -vorm.

3. Sorteren

De gevormde plastic bekers worden vervolgens gevormd en rechtgetrokken door geautomatiseerde sorteerapparatuur om ervoor te zorgen dat elke beker een glad defect heeft-vrije rand. Het sorteerproces kan de bekers ook voorverwarmen of koelen om optimale fysieke eigenschappen te garanderen.

4. Tellen en verpakken

Na het vormen en sorteren gaan de plastic bekers de fase van tellen en verpakken in. Tijdens dit proces verpakt geautomatiseerde apparatuur de bekers volgens de ingestelde hoeveelheid, waardoor het exacte aantal plastic bekers in elke zak wordt gegarandeerd, en worden de zakken vervolgens gesloten. De verpakte bekers kunnen vervolgens worden opgeslagen of verzonden.

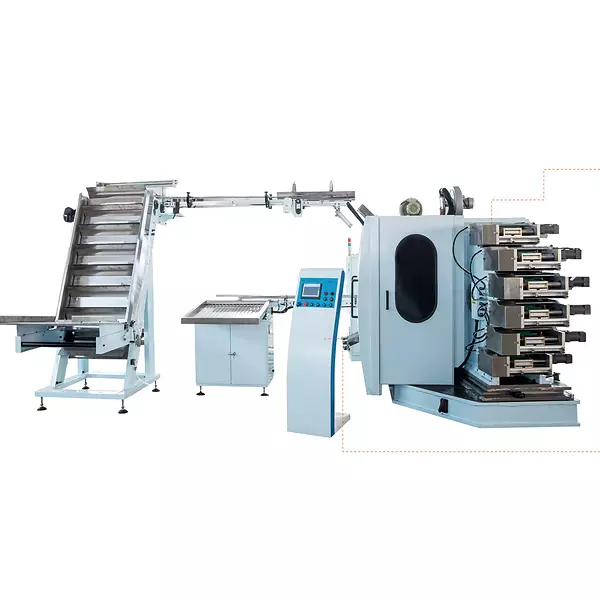

5. Grafisch afdrukken

Veel merken gebruiken plastic wegwerpbekers waarbij hun eigen logo op de bekers moet worden gedrukt. Daarom een zes-Er is een kleurenprintsysteemnodig om de productie van prachtig ontworpen plastic wegwerpbekers volledig te automatiseren.

Elke stap vereist efficiënte ennauwkeurige apparatuur om een hoge kwaliteit te garanderen-kwaliteit, efficiënte productie van plastic bekers, terwijl materiaalverspilling wordt geminimaliseerd en de productiekosten worden geoptimaliseerd. Dit hele proces is doorgaans afhankelijk van geautomatiseerde apparatuur om een efficiënte ennauwkeurige productie te garanderen.

| Model | SWT-750B | SWT-750D | SWT-850B |

| Grootte van de mal | 750*420 mm | 750*500 mm | 850*550 mm |

| Diepte vormen(maximaal) | ≤220 mm | ≤220 mm | ≤220 mm |

| Plaatdikte | 0,2~3,0 mm | 0,2~3,0 mm | 0,2~3,0 mm |

| Vormingssnelheid(maximaal) | 28 keer/min | 28 keer/min | 28 keer/min |

| Luchtdruk | 0,6~0,8 MPa | 0,6~0,8 MPa | 0,6~0,8 MPa |

| Plaatbreedte(maximaal) | 550~790 mm | 550~790 mm | 650~890 mm |

| Geschikt blad | HUISDIER, PP, PS, HEUPEN, PVC, PLA..... | ||

| Voeding | AC 380V, 50Hz drie-fase, vier-draad | ||

| Verwarmingsruimte | 135 kW | 135 kW | 147 kW |

| Nominaal vermogen | 165 kW | 165 kW | 182 kW |

| Aantal werkstations | Enkel station | Enkel station | Enkel station |

| Vormtype | Intra-schimmel snijden | Intra-schimmel snijden | Intra-schimmel snijden |

| Gewicht | 8T | 8,5T | 9T |

| Dimensie | L*W*H(4200*2260*2500)mm | L*W*H(4300*2300*2500)mm | L*W*H(5200*2300*2500)mm |

| Belangrijkste elektrische componenten | |||

| Aanraakscherm | KUNLUN TONGTAI(CHINA) | ||

| PLC-controller | SIEMENS | ||

| Servo-pakket | INNOVATIE | ||

| Servomotor | INNOVATIE | ||

| Verwarming | ELSTEIN(Duitsland) | ||

| Temperatuurregelmodule | TAISONG Temperatuurregeling(TAN WAI) | ||

| Magneetventiel | CKD(Japan) | ||

| Solid-state relais | OMRON | ||

| Stroomonderbreker | SCHNEIDER(Frankrijk) | ||

| AC-schakelaar | SCHNEIDER(Frankrijk) | ||

| Aan\/uit-schakelaar | SCHNEIDER(Frankrijk) | ||

Op welke terreinen kan het worden toegepast?

Voedingsindustrie

We kunnen fastfooddozen, plastic kommen en borden, koekjesdozen, gebakverpakkingsdozen, dienbladen voor vers voedsel en vers fruit produceren-het bewaren van dozen zoals aardbeien, bosbessen en kersen.

Medische industrie

Het kan verpakkingen voor wegwerpspuiten, Tyvek-verpakkingsdozen, medische trays, farmaceutische blisterverpakkingen en behuizingen voor medische apparatuur zoals monitoren en ventilatoren produceren.

elektronica industrie

Het kan elektronische pallets produceren, maar ook buitenverpakkingen en binnenpallets voor elektronische producten zoals mobiele telefoons, tablets, smartwatches, Bluetooth-headsets, gamecontrollers, enz.

Industrie voor het maken van bekers

Wij kunnen koffiekopjes, melktheekopjes, drinkbekers, wegwerpservies, melkbekers, geleibekers, ijsbekers, wegwerpdrankbekers enz. produceren, evenals de bijpassende bekerdeksels.

auto-industrie

Interieuronderdelen: instrumentenpaneel, deurpaneel, dak, zitschaal; exterieurdelen: bumper, spatbord, wielkast, bagageruimte op het dak; functionele onderdelen: batterijmodulebehuizing, motorbehuizing, ventilatiekanaal, enz.

Verpakkingsindustrie

Het kan cosmetische voeringen, geschenkdozen, wijnverpakkingsdozen, tafel- en stoelpanelen, decoratieve lagen van kasten, reclamelichtbakken produceren, evenals verschillende verpakkingsblisters voor tandenborstels, speelgoed, enz.

Klanten vroegen ooknaar deze gerelateerde machines