Utilizza la termoformatura per lavorare fogli di plastica come il PP. A seconda della forma dello stampo, può produrre una varietà di prodotti in plastica, tra cui tazze, ciotole, piatti e stoviglie. Rispetto alle termoformatrici la differenza fondamentale stanelle postazioni di lavoro. La macchina per la formatura di bicchieri di plastica utilizza in-tecnologia di taglio stampi, che consente di completare il processo di formatura e taglio in un'unica stazione. La macchina è controllata da un controller programmabile da microcomputer, che offre un funzionamento semplice e un'elevata efficienza produttiva. In combinazione con un backend intelligente, può anche realizzarne uno completamente automatizzato-interrompere la lavorazione dalla stampa del logo allo smistamento e all'imballaggio delle tazze.

2. Tazze per contenitori per alimenti: come coppe per gelato, coppe per yogurt, coppe per budino, ecc.

3. Tazze per imballaggio alimentare: utilizzate per zuppe, insalate,noci e altri prodotti alimentari.

4. Tazze da caffè: utilizzatenelle caffetterie,nelle sale da tè, ecc., solitamente con un coperchio.

5. Contenitori farmaceutici: utilizzati per il confezionamento di alcuni medicinali liquidi.

6.Coppette per campioni medici: piccoli contenitori utilizzati per la raccolta di campioni o per uso di laboratorio.

7.Bubble Tea e Juice Cup: prodotti comuni pernegozi di bubble tea, succhi di frutta, ecc.

Se stesso-sviluppato e padroneggiato le tecnologie chiave

Controllo preciso della temperatura 1 a 1

Utilizzando multi-fase PID tecnologia di controllo della temperatura intelligente, accoppiata con un alto-sensore a infrarossi di precisione, questa macchina raggiunge ±1°C Controllo differenziale della temperatura, garantendo un riscaldamento uniforme della lastra, prevenendo surriscaldamenti o raffreddamenti localizzati e migliorando significativamente la precisione dello stampaggio e la consistenza del prodotto.

In-tecnologia di taglio degli stampi

L'interno-Il sistema di taglio dello stampo consente di completare la produzione di bicchieri di plastica in un'unica stazione, riducendo efficacemente gli sprechi e migliorando l'efficienza produttiva. Può essere liberamente combinato con un backend intelligente per ottenerne uno completamente automatizzato-interrompere il completamento dalla stampa del modello allo smistamento, al conteggio e al confezionamento delle tazze.

Sistema di controllo intelligente dell'intelligenza artificiale

Il sistema di controllo AI intelligente integrato fornisce 24/7 reale-monitoraggio temporale dello stato operativo dell'apparecchiatura. L'archiviazione e l'accesso alla memoria sono rapidi e semplici, consentendo anche alle fabbriche senza operatori professionali di completare facilmente la produzione degli ordini. Uno-fare clic su Avvia-l'installazione è semplice e per la massima tranquillità è disponibile l'assistenza remota in fabbrica.

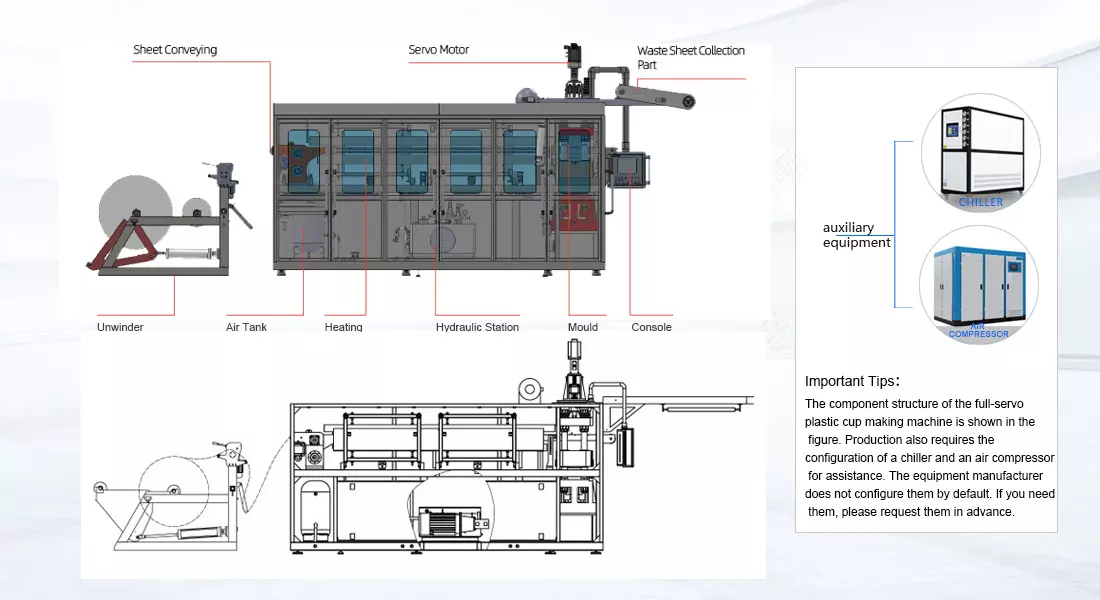

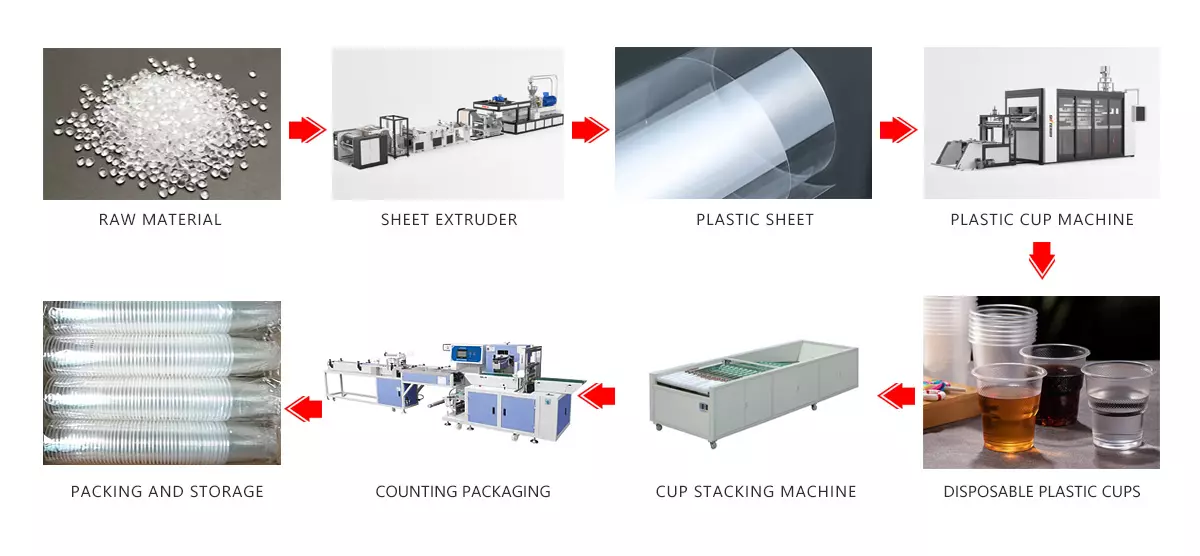

Come funziona (Processo di produzione completo della macchina)

La linea di produzione completa di macchine per la produzione di bicchieri di plastica è composta da 9 componenti chiave, ognuno dei quali svolge un ruolo specifico ed è perfettamente collegato e integrato per soddisfare requisiti di produzione precisi ed efficienti.

1.Svolgitore

Memorizza rotoli di fogli di plastica e facilita l'operazione automatica o semiautomatica-alimentazione automatica. Albero di svolgimento, sistema di controllo della tensione, bordo-dispositivo di guida (per garantire l'alimentazione del foglio centrata).Separare-rotolo o multiplo-rotolo (consente il cambio automatico del rotolo per ridurre al minimo i tempi di inattività).

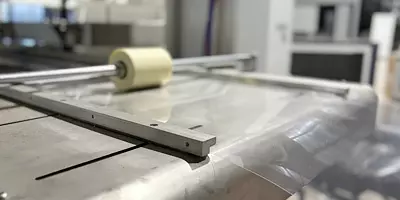

2.trasporto fogli

Trasporta il foglio dal rotolo alla stazione di riscaldamento con velocità e posizionamento precisi.Servo-catene di trasporto azionate/pinze, meccanismi di presa, sensori fotoelettrici (per il rilevamento dell'allineamento del foglio).

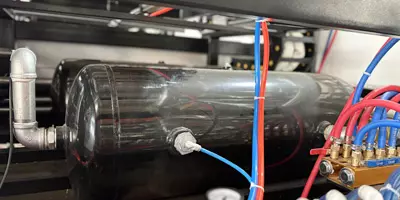

3. serbatoio del gas

Il serbatoio dell'aria immagazzina aria compressa per garantire che il sistema pneumatico della macchina per bicchieri di plastica possa funzionare stabilmente durante il processo di produzione, evitando scarse prestazioni dell'attrezzatura o interruzioni della produzione dovute a una fonte d'aria instabile.

4.Sei-sistema di riscaldamento del palco

Può ammorbidire i fogli di plastica (come PET, PP, PS, ecc.) e renderli duttili, rendendoli più facili da modellare. La plastica ammorbidita può essere modellata meglionello stampo, garantendo la qualità e la precisione del prodotto. Generalmente vengono utilizzati mattoni riscaldanti a infrarossi o in ceramica.

5.Stampaggio (In-taglio dello stampo)

Mentre l'azione di stampaggio avviene all'interno dello stampo, gli scarti in eccesso sul bordo dell'imboccatura della tazza formata vengono tagliati con precisione, realizzando l'integrazione di stampaggio e rifilatura. Ciònon solo migliora l’efficienza produttiva, ma riduce anche gli sprechi, fa risparmiare sui costi e migliora la qualità del prodotto.

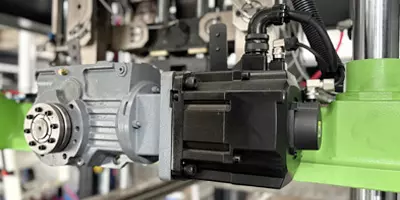

6.servomotore

L'intera macchina utilizza un sistema di alimentazione completamente servomotore: fornisce potenza per l'alimentazione, l'apertura e la chiusura dello stampo, il taglio e altre azioni. Vantaggi: elevata precisione di posizionamento, risparmio energetico e funzionamento silenzioso.

sistema di controllo 7.PLC

Adotta l'ultimo sistema di controllo intelligente AI con funzione di archiviazione dati integrata. Può richiamare i dati in qualsiasi momento per la produzione di molteplici specifiche di prodotti, monitorarli in tempo reale 24 ore al giorno e fornire feedback sullo stato operativo dell'apparecchiatura in qualsiasi momento.

8.Dispositivo per il riciclaggio dei rifiuti

Questa è l'ultima stazione della macchina. La sua funzione è molto semplice, ovvero arrotolare gli scarti dopo la formatura e il taglio per facilitarne il riciclaggio e il riutilizzo.

La macchina per la produzione di bicchieri di plastica ha diversi modi di estrarre i prodotti dopo la formatura e il taglio, a seconda del prodotto. Generalmente, per prelevare i materiali viene utilizzato un robot. Naturalmente, se le esigenze di automazionenon sono elevate, si sceglierà anche di soffiarli direttamente e raccoglierli in una scatola. Questo deve essere personalizzato in base al prodotto.

1. Estrusione di lastre

Innanzitutto, i pellet di materia prima (come PET, PP e PS) vengono lavorati tramite un estrusore in fogli. Qui i pellet vengono riscaldati, fusi ed estrusi in fogli sottili tramite una coclea. Lo spessore e la larghezza possono essere regolati per soddisfare i requisiti del prodotto. Il controllo preciso della temperatura e della pressione garantisce la qualità e l'uniformità della lamiera.

2. Termoformatura

Il foglio fuso entra in una macchina termoformatrice, tipicamente utilizzando la tecnologia di stampaggio a pressione positiva enegativa. Dopo aver riscaldato il foglio alla temperatura di stampaggio utilizzando uno stampo, viene applicata l'aspirazione o la pressione per dare al foglio la forma iniziale della tazza di plastica. Questo processo garantisce dimensioni e forma della tazza precise e coerenti.

3. Ordinamento

Le tazze di plastica formate vengono quindi modellate e raddrizzate da apparecchiature di smistamento automatizzate per garantire che ciascuna tazza abbia un difetto liscio-bordo libero. Il processo di smistamento può anche preriscaldare o raffreddare le tazze per garantire proprietà fisiche ottimali.

4. Conteggio e confezionamento

Dopo la formatura e la cernita, i bicchieri di plastica entranonella fase di conteggio e confezionamento. Durante questo processo, un'attrezzatura automatizzata confeziona i bicchieri in base alla quantità impostata, garantendo ilnumero esatto di bicchieri di plastica in ogni sacchetto, e quindi sigilla i sacchetti. Le tazze confezionate possono quindi essere immagazzinate o spedite.

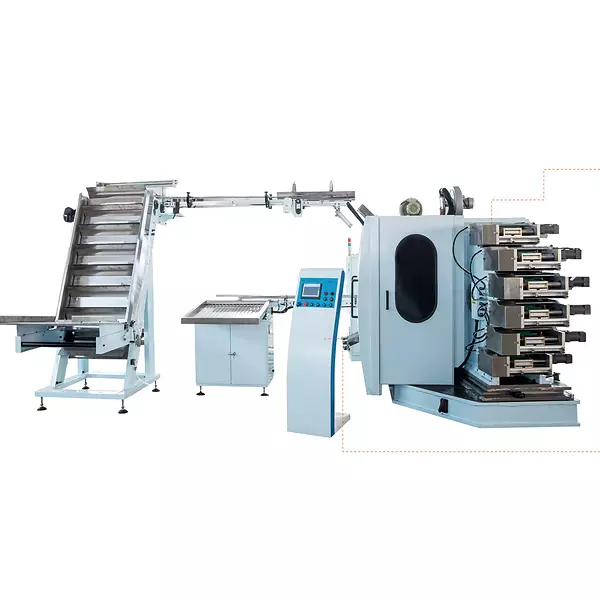

5. Stampa grafica

Molti marchi utilizzano bicchieri di plastica usa e getta che richiedono la stampa del proprio logo sui bicchieri. Quindi un sei-ènecessario un sistema di stampa a colori per automatizzare completamente la produzione di bicchieri di plastica usa e getta dal design accattivante.

Ogni passaggio richiede attrezzature efficienti e precise per garantire risultati elevati-qualità ed efficienzanella produzione di bicchieri di plastica, riducendo al minimo gli sprechi di materiale e ottimizzando i costi di produzione. L'intero processo si basa in genere su apparecchiature automatizzate per garantire una produzione efficiente e precisa.

| Modello | SWT-750B | SWT-750D | SWT-850B |

| Dimensioni dello stampo | 750*420 mm | 750*500 mm | 850*550mm |

| Profondità di formazione(massimo) | ≤220 mm | ≤220 mm | ≤220 mm |

| Spessore del foglio | 0,2~3,0 mm | 0,2~3,0 mm | 0,2~3,0 mm |

| Velocità di formazione(massimo) | 28 volte/min | 28 volte/min | 28 volte/min |

| Pressione dell'aria | 0,6~0,8 MPa | 0,6~0,8 MPa | 0,6~0,8 MPa |

| Larghezza del foglio(massimo) | 550~790 millimetri | 550~790 millimetri | 650~890 millimetri |

| Foglio adatto | ANIMALE DOMESTICO, PP, PS, FIANCHI, PVC, PLA..... | ||

| Alimentazione elettrica | CA 380 V, 50 Hz tre-fase, quattro-filo | ||

| Zona riscaldamento | 135 kW | 135 kW | 147 kW |

| Potenzanominale | 165 kW | 165 kW | 182 kW |

| Numero di postazioni di lavoro | Stazione unica | Stazione unica | Stazione unica |

| Tipo di stampo | Intra-taglio dello stampo | Intra-taglio dello stampo | Intra-taglio dello stampo |

| Peso | 8T | 8,5T | 9T |

| Dimensione | l*W*H(4200*2260*2500)mm | l*W*H(4300*2300*2500)mm | l*W*H(5200*2300*2500)mm |

| Principali componenti elettrici | |||

| Schermo tattile | KUNLUN TONGTAI(CINA) | ||

| Controllore PLC | SIEMENS | ||

| Pacchetto servo | INOVANZA | ||

| Servomotore | INOVANZA | ||

| Stufa | ELSTEIN(Germania) | ||

| Modulo di controllo della temperatura | TAISONG Controllo della temperatura(TAN WAI) | ||

| Elettrovalvola | insufficienza renale cronica(Giappone) | ||

| Relè a stato solido | OMRON | ||

| Interruttore automatico | SCHNEIDER(Francia) | ||

| Contattore CA | SCHNEIDER(Francia) | ||

| Interruttore di alimentazione | SCHNEIDER(Francia) | ||

In quali campi può essere applicato?

Industria alimentare

Possiamo produrre scatole per fast food, ciotole e piatti in plastica, scatole per biscotti, scatole per imballaggio di pasticceria, vassoi per alimenti freschi e frutta fresca-conservare scatole come fragole, mirtilli e ciliegie.

Industria medica

Può produrre imballaggi per siringhe monouso, scatole per imballaggio in Tyvek, vassoi medici, imballaggi in blister farmaceutici e alloggiamenti per dispositivi medici come monitor e ventilatori.

industria elettronica

Può produrre pallet elettronici,nonché imballaggi esterni e pallet interni per prodotti elettronici come telefoni cellulari, tablet, orologi intelligenti, cuffie Bluetooth, controller di gioco, ecc.

Industria della produzione di tazze

Possiamo produrre tazze da caffè, tazze da tè al latte, tazze da bere, piatti usa e getta, tazze da latte, tazze da gelatina, coppe da gelato, tazze da bevande usa e getta, ecc.,nonché i relativi coperchi per tazze.

industria automobilistica

Parti interne: quadro strumenti, pannello porta, tetto, scocca sedile; parti esterne: paraurti, parafango, passaruota, guscio box portabagagli sul tetto; parti funzionali: involucro del modulo batteria, involucro del motore, condotto di ventilazione, ecc.

Industria dell'imballaggio

Può produrre rivestimenti cosmetici, scatole regalo, scatole per imballaggio di vino, pannelli per tavoli e sedie, strati decorativi per mobili, scatole luminose pubblicitarie,nonché vari blister per imballaggio per spazzolini da denti, giocattoli, ecc.

I clienti hanno anche chiesto informazioni su queste macchine correlate