Utilizează termoformarea pentru a prelucra foi de plastic precum PP. În funcție de forma matriței, poate produce o varietate de produse din plastic, inclusiv cești, boluri, farfurii și vase. În comparație cu mașinile de termoformat, diferența cheie constă în stațiile de lucru. Mașina de formare a paharelor din plastic utilizează în-tehnologia de tăiere a matrițelor, permițând finalizarea procesului de formare și tăiere într-o singură stație. Mașina este controlată de un controler programabil cu microcomputer, oferind o funcționare simplă și o eficiență ridicată a producției. Combinat cu un backend inteligent, poate realiza, de asemenea, unul complet automatizat-opriți procesarea de la imprimarea logo-ului până la sortarea și ambalarea paharelor.

2. Cupe pentru containere pentru alimente: cum ar fi căni de înghețată, căni de iaurt, căni de budincă etc.

3. Cupe de ambalare a alimentelor: utilizate pentru supe, salate,nuci și alte produse alimentare.

4. Cești de cafea: Folosit în cafenele, ceainiceri etc., de obicei cu capac.

5. Recipiente farmaceutice: utilizate pentru ambalarea anumitor medicamente lichide.

6. Cupe pentru probe medicale: Recipiente mici utilizate pentru colectarea probelor sau utilizarea în laborator.

7. Bubble Tea and Juice Cups: Produse comune pentru magazinele de ceai cu bule, batoane cu sucuri etc.

Sinele-dezvoltat și stăpânirea tehnologiilor de bază

1 la 1 control precis al temperaturii

Folosind multi-Etapa PID tehnologie inteligentă de control al temperaturii, cuplată cu unnivel ridicat-senzor infraroșu de precizie, această mașină realizează ±1°Control diferențial de temperatură C, asigurând încălzirea uniformă a foii, prevenind supraîncălzirea sau răcirea localizată și îmbunătățind semnificativ precizia turnării și consistența produsului.

În-tehnologie de tăiere a matrițelor

In-Sistemul de tăiere a matriței permite finalizarea producției de pahare de plastic într-o singură stație, reducând eficient deșeurile și îmbunătățind eficiența producției. Poate fi combinat liber cu un backend inteligent pentru a realiza unul complet automatizat-opriți finalizarea de la imprimarea modelului până la sortarea,numărarea și ambalarea paharelor.

Sistem inteligent de control AI

Sistemul de control inteligent AI integrat oferă 24/7 reale-monitorizarea în timp a stării de funcționare a echipamentului. Stocarea și accesul la memorie sunt rapid și ușor, permițând chiar și fabricilor fără operatori profesioniști să finalizeze cu ușurință producția de comenzi. Unul-faceți clic pe start-up este simplu, iar asistența din fabrică de la distanță este disponibilă pentru liniște sufletească.

Cum funcționează (Proces complet de producție a mașinii)

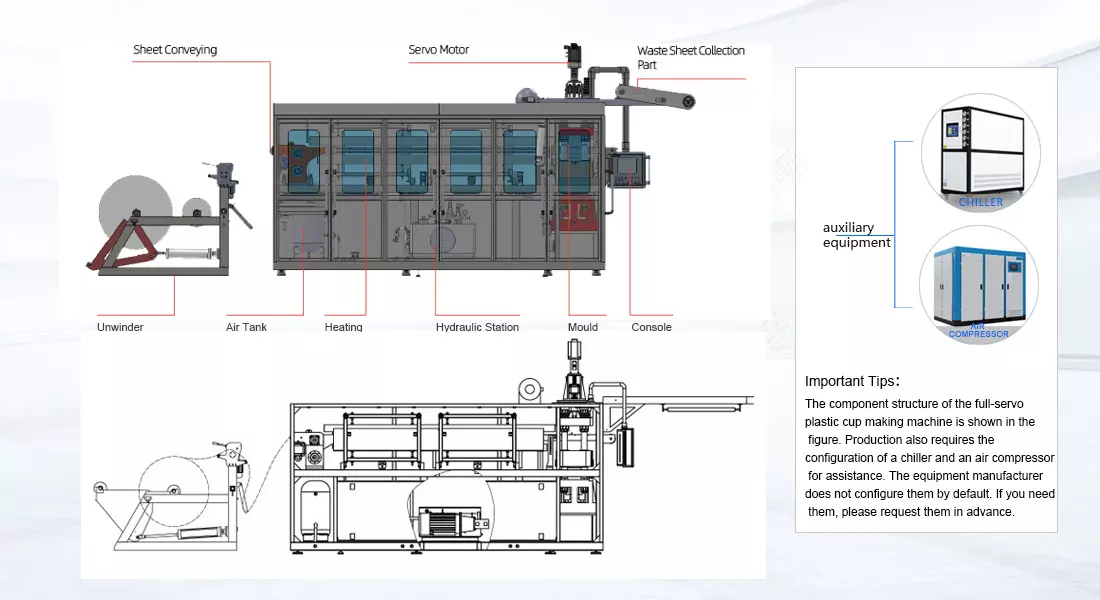

Linia completă de producție a mașinilor de fabricat pahare din plastic constă din 9 componente cheie, fiecare dintre ele joacă un rol specific și este perfect conectată și integrată pentru a atinge cerințe de producție precise și eficiente.

1.Desfășurare

Depozitează role de folie de plastic și facilitează automat sau semi-alimentare automată. Arbore de derulare, sistem de control al tensiunii, muchie-dispozitiv de ghidare (pentru a asigura alimentarea centrată a colilor).Singur-rulou sau multi-rostogolire (permite comutarea automată a rolei pentru a minimiza timpul denefuncționare).

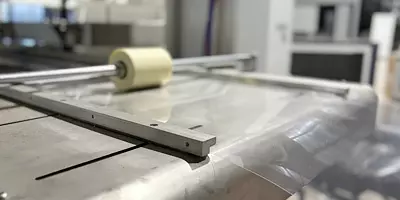

2.transportarea foii

Transporteaza foaia de la rola la statia de incalzire cu viteza si pozitionare precisa.Servo-lanțuri transportoare antrenate/cleme, mecanisme de prindere, senzori fotoelectrici (pentru detectarea alinierii foilor).

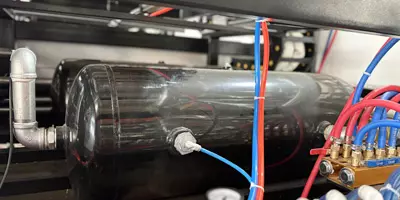

3.rezervor de gaz

Rezervorul de aer stochează aer comprimat pentru a se asigura că sistemul pneumatic al mașinii de pahare de plastic poate funcționa stabil în timpul procesului de producție, evitând performanța slabă a echipamentului sau întreruperea producției din cauza sursei de aer instabile.

4.Șase-sistem de încălzire pe etape

Poate înmuia foile de plastic (cum ar fi PET, PP, PS etc.) și să le facă ductile, făcându-le mai ușor de modelat. Plasticul moale poate fi modelat mai bine în matriță, asigurând calitatea și precizia produsului. În general, se folosesc cărămizi de încălzire cu infraroșu sau ceramică.

5.Multare (în-tăierea mucegaiului)

În timp ce acțiunea de turnare are loc în interiorul matriței, excesul de deșeuri de la marginea gurii cupei formate este tăiat cu precizie, realizând integrarea turnării și tunderii. Acest lucrununumai că îmbunătățește eficiența producției, dar și reduce deșeurile, economisește costurile și îmbunătățește calitatea produsului.

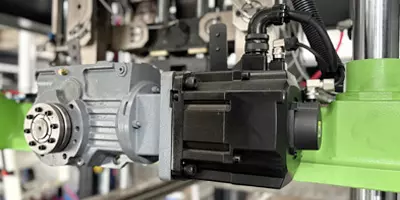

6.servomotor

Întreaga mașină folosește un sistem complet de alimentare cu servomotor: furnizând putere pentru alimentare, deschiderea și închiderea matriței, tăiere și alte acțiuni. Avantaje: precizie ridicată de poziționare, economie de energie și funcționare silențioasă.

7.sistem de control PLC

Adoptă cel mai recent sistem de control inteligent AI cu funcție integrată de stocare a datelor. Poate apela oricând date pentru producerea mai multor specificații de produse, poate monitoriza în timp real 24 de ore pe zi și poate oferi feedback cu privire la starea de funcționare a echipamentului în orice moment.

8.Dispozitiv de reciclare a deșeurilor

Aceasta este ultima stație a mașinii. Funcția sa este foarte simplă, și anume de a rula resturile după formare și tăiere pentru reciclare și reutilizare ușoară.

Mașina de fabricat pahare din plastic are diferite moduri de a scoate produsele după formare și tăiere, în funcție de produs. În general, se folosește un robot pentru a scoate materialele. Desigur, dacă cerințele de automatizarenu sunt mari, se va alege și să le sufle direct și să le colecteze într-o cutie. Acesta trebuie personalizat în funcție de produs.

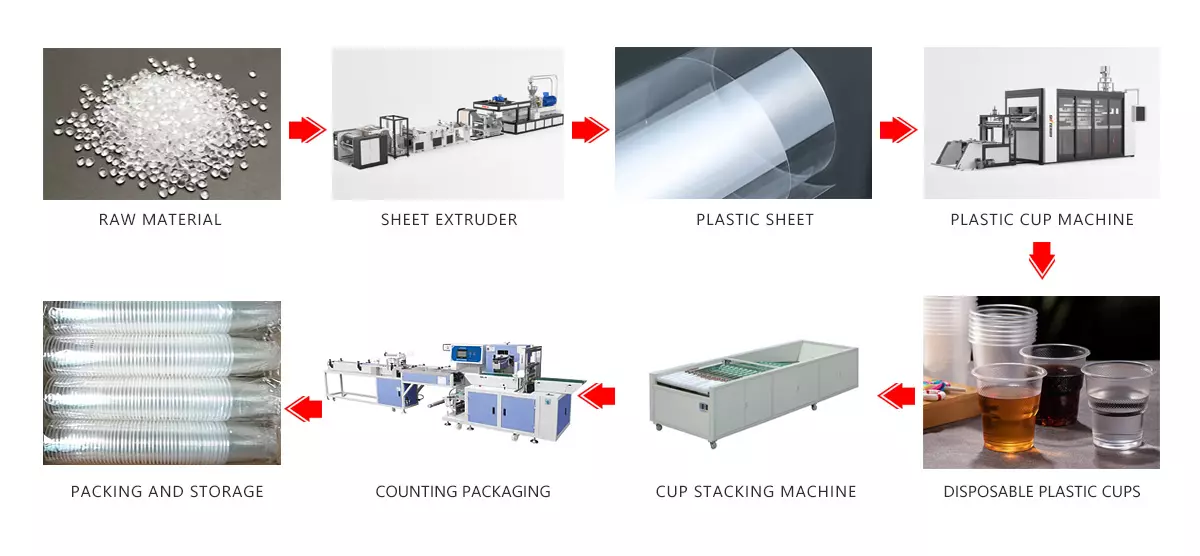

1. Extrudarea foii

În primul rând, peleți de materie primă (cum ar fi PET, PP și PS) sunt prelucrate printr-un extruder de foi. Aici, peletele sunt încălzite, topite și extrudate în foi subțiri cu ajutorul unui șurub. Grosimea și lățimea pot fi ajustate pentru a satisface cerințele produsului. Controlul precis al temperaturii și presiunii asigură calitatea și uniformitatea foii.

2. Termoformare

Foaia topită intră într-o mașină de termoformare, utilizând de obicei tehnologia de turnare cu presiune pozitivă șinegativă. După încălzirea foii la temperatura de turnare folosind o matriță, se aplică aspirație sau presiune pentru a forma foaia în forma inițială a paharului de plastic. Acest proces asigură dimensiunea și forma cupei precise și consistente.

3. Sortarea

Cupele de plastic formate sunt apoi modelate și îndreptate de un echipament automat de sortare pentru a se asigura că fiecare ceașcă are un defectneted.-marginea liberă. Procesul de sortare poate, de asemenea, preîncălzi sau răci cupele pentru a asigura proprietăți fizice optime.

4. Numărarea și Ambalarea

După formare și sortare, paharele de plastic intră în etapa denumărare și ambalare. În timpul acestui proces, echipamentele automate ambalează paharele conform cantității stabilite, asigurândnumărul exact de pahare de plastic din fiecare pungă, iar apoi sigilează pungile. Cupele ambalate pot fi apoi depozitate sau expediate.

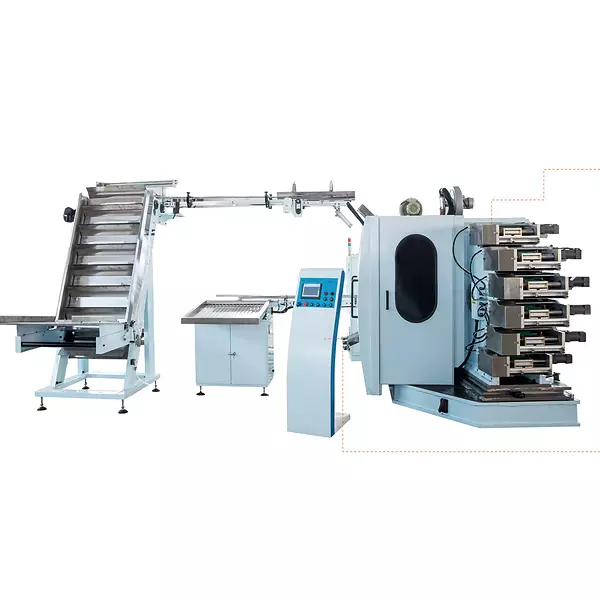

5. Tipărire grafică

Multe mărci folosesc pahare de plastic de unică folosință carenecesită imprimarea propriilor logo-uri pe pahare. Prin urmare, un șase-Sistemul de imprimare color estenecesar pentru a automatiza complet producția de pahare de plastic de unică folosință frumos proiectate.

Fiecare pasnecesită echipamente eficiente și precise pentru a asigura unnivel ridicat-producție de calitate, eficientă a paharelor din plastic, minimizând în același timp risipa de materiale și optimizarea costurilor de producție. Întregul proces se bazează de obicei pe echipamente automate pentru a asigura o producție eficientă și precisă.

| Model | SWT-750B | SWT-750D | SWT-850B |

| Dimensiunea matriței | 750*420 mm | 750*500 mm | 850*550 mm |

| Adâncimea de formare(max.) | ≤220 mm | ≤220 mm | ≤220 mm |

| Grosimea foii | 0,2~3,0 mm | 0,2~3,0 mm | 0,2~3,0 mm |

| Viteza de formare(max.) | de 28 de ori/min | de 28 de ori/min | de 28 de ori/min |

| Presiunea aerului | 0,6~0,8Mpa | 0,6~0,8Mpa | 0,6~0,8Mpa |

| Lățimea foii(max.) | 550~790 mm | 550~790 mm | 650~890 mm |

| Foaie potrivită | PET, PP, PS, HIPS, PVC, PLA..... | ||

| Alimentare electrică | AC 380V, 50Hz trei-faza, patru-sârmă | ||

| Zona de incalzire | 135kw | 135kw | 147kw |

| Puterenominală | 165kw | 165kw | 182kw |

| Numărul de posturi de lucru | O singură stație | O singură stație | O singură stație |

| Tip matriță | Intra-tăierea mucegaiului | Intra-tăierea mucegaiului | Intra-tăierea mucegaiului |

| Greutate | 8T | 8,5T | 9T |

| Dimensiune | L*W*H(4200*2260*2500)mm | L*W*H(4300*2300*2500)mm | L*W*H(5200*2300*2500)mm |

| Principalele componente electrice | |||

| Touch screen | KUNLUN TONGTAI(CHINA) | ||

| Controler PLC | SIEMENS | ||

| Pachet Servo | INOVANȚA | ||

| Servomotor | INOVANȚA | ||

| Încălzitor | ELSTEIN(Germania) | ||

| Modul de control al temperaturii | TAISONG Controlul temperaturii(TAN WAI) | ||

| Electrovalvă | CKD(Japonia) | ||

| Releu cu stare solidă | OMRON | ||

| Întrerupător | SCHNEIDER(Franţa) | ||

| Contactor AC | SCHNEIDER(Franţa) | ||

| Comutator de alimentare | SCHNEIDER(Franţa) | ||

În ce domenii se poate aplica?

Industria alimentară

Putem produce cutii de fast-food, boluri și farfurii din plastic, cutii de biscuiți, cutii de ambalare pentru produse de patiserie, tăvi pentru alimente proaspete și fructe proaspete.-păstrând cutii precum căpșuni, afine și cireșe.

Industria medicală

Poate produce ambalaje pentru seringi de unică folosință, cutii de ambalare Tyvek, tăvi medicale, ambalaje blistere farmaceutice și carcase pentru dispozitive medicale, cum ar fi monitoare și ventilatoare.

industria electronica

Poate produce paleți electronici, precum și ambalaje exterioare și paleți interioare pentru produse electronice, cum ar fi telefoane mobile, tablete, ceasuri inteligente, căști Bluetooth, controlere de jocuri etc.

Industria de fabricare a cupelor

Putem produce căni de cafea, căni de ceai cu lapte, căni de băut, vase de unică folosință, căni de lapte, căni de jeleu, căni de înghețată, căni de băuturi de unică folosință, etc., precum și capacele pentru căni asortate.

industria auto

Piese interioare: panou de bord, panou de portiere, plafon, carcasa scaunului; piese exterioare: bara de protectie, aripa, pasaj roata, carcasa portbagajului de pe plafon; părți funcționale: carcasa modulului bateriei, carcasa motorului, conducta de ventilație etc.

Industria ambalajelor

Poate produce garnituri cosmetice, cutii cadou, cutii de ambalare pentru vin, panouri pentru mese și scaune, straturi decorative pentru dulapuri, cutii luminoase publicitare, precum și diverse blistere de ambalare pentru periuțe de dinți, jucării etc.

Clienții au întrebat și despre aceste mașini aferente