Utiliza termoformagem para processar folhas plásticas como PP. Dependendo do formato do molde, ele pode produzir uma variedade de produtos plásticos, incluindo xícaras, tigelas, pratos e travessas. Em comparação com as máquinas termoformadoras, a principal diferença estánas estações de trabalho. A máquina formadora de copo plástico utiliza em-tecnologia de corte de moldes, permitindo que o processo de conformação e corte seja concluído em uma única estação. A máquina é controlada por um controlador programável por microcomputador, oferecendo operação simples e alta eficiência de produção. Combinado com um back-end inteligente, ele também pode ser totalmente automatizado, um-interrompa o processamento desde a impressão do logotipo até a classificação e embalagem dos copos.

2. Copos para recipientes de alimentos: como copos de sorvete, copos de iogurte, copos de pudim, etc.

3. Copos para embalagens de alimentos: usados para sopas, saladas,nozes e outros alimentos.

4.Xícaras de café: Utilizadas em cafeterias, casas de chá, etc., geralmente com tampa.

5. Recipientes Farmacêuticos: Utilizados para embalar certos medicamentos líquidos.

6.Copos de amostras médicas: Pequenos recipientes usados para coleta de amostras ou uso em laboratório.

7. Copos de chá e suco de bolhas: produtos comuns para lojas de chá de bolhas, bares de suco, etc.

Auto-desenvolveu e domina tecnologias essenciais

Controle preciso de temperatura 1 para 1

Utilizando multi-tecnologia de controle de temperatura inteligente PID de estágio, juntamente com um alto-sensor infravermelho de precisão, esta máquina atinge ±1°Controle diferencial de temperatura C, garantindo aquecimento uniforme da chapa, evitando superaquecimento ou resfriamento localizado e melhorando significativamente a precisão da moldagem e a consistência do produto.

Em-tecnologia de corte de moldes

O em-mold cutting system enables the production of plastic cups to be completed in a single station, effectively reducing waste and improving production efficiency. Ele pode ser combinado livremente com um back-end inteligente para obter um back-end totalmente automatizado-interrompa a conclusão desde a impressão do padrão até a classificação, contagem e embalagem dos copos.

Sistema de controle inteligente de IA

O sistema de controle inteligente integrado de IA fornece 24/7 reais-monitoramento temporal do status operacional do equipamento. O armazenamento e o acesso à memória são rápidos e fáceis, permitindo que mesmo fábricas sem operadores profissionais concluam facilmente a produção dos pedidos. Um-clique em iniciar-up é simples e a assistência remota da fábrica está disponível para sua tranquilidade.

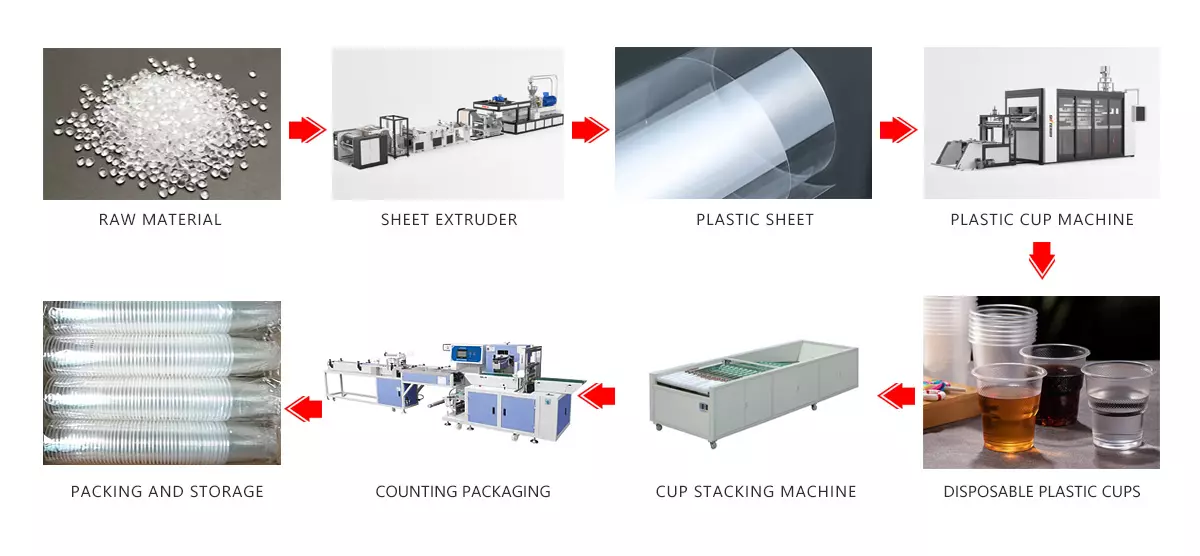

Como funciona (Processo completo de produção de máquinas)

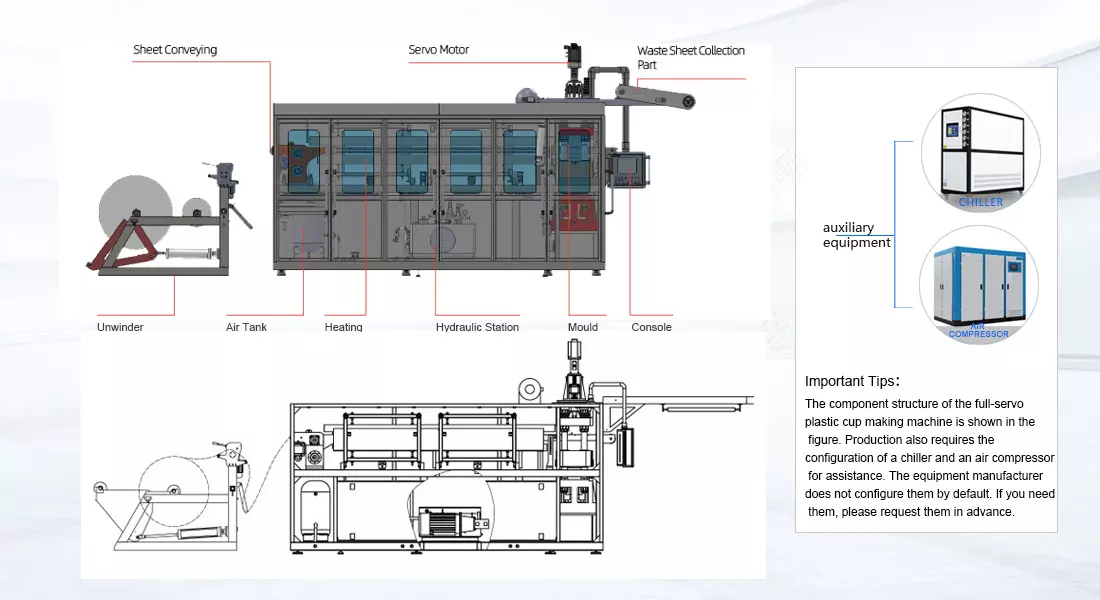

The complete production line of plastic cup making machines consists of 9 key components, each of which plays a specific role and is seamlessly connected and integrated to achieve precise and efficient production requirements.

1.Desbobinador

Armazena rolos de folhas plásticas e facilita a operação automática ou semi-alimentação automática. Eixo de desenrolamento, sistema de controle de tensão, borda-dispositivo de orientação (para garantir a alimentação centralizada da folha).Solteiro-rolo ou multi-rolar (permite a troca automática de rolo para minimizar o tempo de inatividade).

2. transporte de folhas

Transporta a folha do rolo até a estação de aquecimento com velocidade e posicionamento precisos.Servo-correntes transportadoras acionadas/braçadeiras, mecanismos de pinça, sensores fotoelétricos (para detecção de alinhamento de folhas).

3. tanque de gasolina

The air tank stores compressed air to ensure that the pneumatic system of the plastic cup machine can work stably during the production process, avoiding poor equipment performance or production interruption due to unstable air source.

4.Seis-sistema de aquecimento de palco

Pode amolecer folhas de plástico (como PET, PP, PS, etc.) e torná-los dúcteis, tornando-os mais fáceis de moldar. O plástico amolecido pode ser melhor moldadono molde, garantindo a qualidade e precisão do produto. Geralmente, são usados tijolos de aquecimento infravermelhos ou cerâmicos.

5.Moldagem (em-corte de molde)

Enquanto a ação de moldagem ocorre dentro do molde, o excesso de resíduosna borda da boca do copo formado é cortado com precisão, realizando a integração da moldagem e do recorte. Istonão só melhora a eficiência da produção, mas também reduz o desperdício, economiza custos e melhora a qualidade do produto.

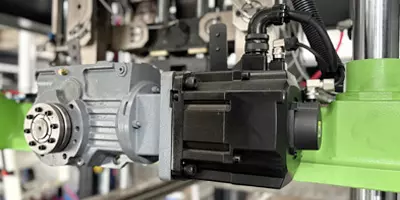

6.servo motor

Toda a máquina utiliza um sistema completo de alimentação de servo motor: fornecendo energia para alimentação, abertura e fechamento de moldes, corte e outras ações. Vantagens: alta precisão de posicionamento, economia de energia e operação silenciosa.

7.Sistema de controle PLC

Adota o mais recente sistema de controle inteligente de IA com função de armazenamento de dados integrada. Pode chamar dados a qualquer momento para a produção de múltiplas especificações de produtos, monitorar em tempo real 24 horas por dia e fornecer feedback sobre o status operacional do equipamento a qualquer momento.

8. Dispositivo de reciclagem de resíduos

Esta é a última estação da máquina. Sua função é muito simples, que é enrolar as sobras após a conformação e corte para facilitar a reciclagem e reaproveitamento.

A máquina para fabricar copos plásticos possui diferentes formas de retirar os produtos após a conformação e corte, dependendo do produto. Geralmente, um robô é usado para retirar os materiais. Claro, se os requisitos de automaçãonão forem altos, também será optado por soprá-los diretamente e recolhê-los em uma caixa. Isso precisa ser personalizado de acordo com o produto.

1. Extrusão de Folha

Primeiro, pelotas de matéria-prima (como PET, PP e PS) são processados através de uma extrusora de folhas. Aqui, os pellets são aquecidos, derretidos e extrudados em folhas finas por um parafuso. A espessura e a largura podem ser ajustadas para atender aos requisitos do produto. O controle preciso de temperatura e pressão garante a qualidade e uniformidade da folha.

2. Termoformagem

A chapa derretida entra em uma máquina termoformadora,normalmente usando tecnologia de moldagem por pressão positiva enegativa. Depois de aquecer a folha até a temperatura de moldagem usando um molde, é aplicada sucção ou pressão para formar a folhano formato inicial do copo de plástico. Este processo garante tamanho e formato de copo precisos e consistentes.

3. Classificação

Os copos plásticos formados são então moldados e endireitados por equipamento de classificação automatizado para garantir que cada copo tenha um defeito liso.-borda livre. O processo de classificação também pode pré-aquecer ou resfriar as xícaras para garantir propriedades físicas ideais.

4. Contagem e embalagem

Após a formação e triagem, os copos plásticos entramna etapa de contagem e embalagem. Durante esse processo, equipamentos automatizados embalam os copos de acordo com a quantidade definida, garantindo a quantidade exata de copos plásticos em cada saco, e em seguida fecham os sacos. Os copos embalados podem então ser armazenados ou enviados.

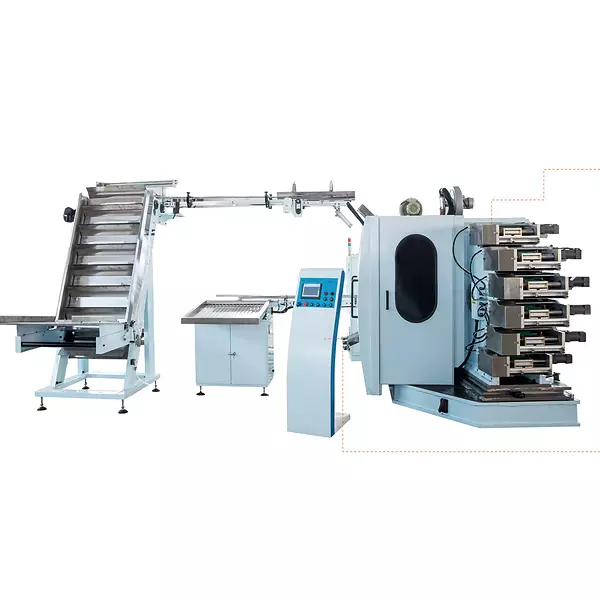

5. Impressão gráfica

Muitas marcas usam copos plásticos descartáveis que exigem que seus próprios logotipos sejam impressosnos copos. Portanto, um seis-Um sistema de impressão em cores énecessário para automatizar totalmente a produção de copos plásticos descartáveis com belo design.

Cada etapa requer equipamentos eficientes e precisos para garantir alta-produção eficiente e de qualidade de copos plásticos, minimizando o desperdício de material e otimizando os custos de produção. Todo esse processonormalmente depende de equipamentos automatizados para garantir uma produção eficiente e precisa.

| Modelo | SWT-750B | SWT-750D | SWT-850B |

| Tamanho do molde | 750*420mm | 750*500mm | 850*550mm |

| Profundidade de formação(máx.) | ≤220 mm | ≤220 mm | ≤220 mm |

| Espessura da Folha | 0,2~3,0 mm | 0,2~3,0 mm | 0,2~3,0 mm |

| Velocidade de formação(máx.) | 28 vezes/min | 28 vezes/min | 28 vezes/min |

| Pressão do ar | 0,6~0,8Mpa | 0,6~0,8Mpa | 0,6~0,8Mpa |

| Largura da folha(máx.) | 550~790 mm | 550~790 mm | 650~890 mm |

| Folha adequada | PET, PP, PS, QUADRIS, PVC, PLA..... | ||

| Fonte de energia | CA 380 V, 50 Hz três-fase, quatro-arame | ||

| Área de aquecimento | 135 kW | 135 kW | 147 kW |

| Potêncianominal | 165 kW | 165 kW | 182 kW |

| Número de estações de trabalho | Estação única | Estação única | Estação única |

| Tipo de molde | Intra-corte de molde | Intra-corte de molde | Intra-corte de molde |

| Peso | 8T | 8,5T | 9T |

| Dimensão | eu*C*H(4200*2260*2500)milímetros | eu*C*H(4300*2300*2500)milímetros | eu*C*H(5200*2300*2500)milímetros |

| Principais componentes elétricos | |||

| Tela sensível ao toque | KUNLUN TONGTAI(CHINA) | ||

| Controlador CLP | SIEMENS | ||

| Pacote Servo | INOVAÇÃO | ||

| Servo motor | INOVAÇÃO | ||

| Aquecedor | ELSTEIN(Alemanha) | ||

| Módulo de controle de temperatura | Controle de temperatura TAISONG(TAN WAI) | ||

| Válvula Solenóide | DRC(Japão) | ||

| Relé de estado sólido | OMRON | ||

| Disjuntor | SCHNEIDER(França) | ||

| Contator CA | SCHNEIDER(França) | ||

| Interruptor de energia | SCHNEIDER(França) | ||

Em que campos pode ser aplicado?

Indústria alimentar

Podemos produzir caixas de fast food, tigelas e pratos de plástico, caixas de biscoitos, caixas para embalagens de pastelaria, bandejas de alimentos frescos e frutas frescas.-guardar caixas como morangos, mirtilos e cerejas.

Indústria médica

Ela pode produzir embalagens de seringas descartáveis, caixas de embalagem Tyvek, bandejas médicas, embalagens blister farmacêuticas e caixas de dispositivos médicos, como monitores e ventiladores.

indústria eletrônica

Pode produzir paletes eletrônicos, bem como embalagens externas e paletes internas para produtos eletrônicos, como telefones celulares, tablets, relógios inteligentes, fones de ouvido Bluetooth, controladores de jogos, etc.

Indústria de copos

Podemos produzir xícaras de café, xícaras de chá com leite, xícaras para bebidas, pratos descartáveis, xícaras de leite, xícaras de geléia, xícaras de sorvete, xícaras descartáveis para bebidas, etc., bem como suas tampas de copo correspondentes.

indústria automotiva

Partes interiores: painel de instrumentos, painel das portas, teto, assento; peças externas: pára-choque, pára-lama, arco da roda, caixa de bagagemno teto; peças funcionais: carcaça do módulo de bateria, carcaça do motor, duto de ventilação, etc.

Indústria de embalagens

Ela pode produzir revestimentos cosméticos, caixas de presente, caixas para embalagens de vinho, painéis de mesas e cadeiras, camadas decorativas de gabinetes, caixas de luz publicitárias, bem como diversos blisters de embalagens para escovas de dente, brinquedos, etc.

Os clientes também perguntaram sobre essas máquinas relacionadas