Esnutzt das Thermoformen zur Verarbeitung von Kunststoffplatten wie PP. Abhängig von der Form der Form können verschiedene Kunststoffprodukte hergestellt werden, darunter Tassen, Schüsseln, Teller und Schalen. Im Vergleich zu Thermoformmaschinen liegt der wesentliche Unterschied in den Arbeitsstationen. Die Plastikbecherformmaschine verwendet in-Formschneidetechnologie, die es ermöglicht, den Form- und Schneidvorgang in einer einzigen Station abzuschließen. Die Maschine wird von einer programmierbaren Mikrocomputersteuerung gesteuert und bietet eine einfache Bedienung und hohe Produktionseffizienz. Kombiniert mit einem intelligenten Backend lässt sich damit auch eine vollautomatische Umsetzung erreichen-Stoppen Sie die Verarbeitung vom Logodruck bis zum Sortieren und Verpacken der Becher.

2. Lebensmittelbehälterbecher: Wie Eisbecher, Joghurtbecher, Puddingbecher usw.

3. Lebensmittelverpackungsbecher: Wird für Suppen, Salate, Nüsse und andere Lebensmittel verwendet.

4. Kaffeetassen: Wird in Cafés, Teestuben usw. verwendet,normalerweise mit Deckel.

5. Pharmazeutische Behälter: Werden zum Verpacken bestimmter flüssiger Medikamente verwendet.

6.Medizinische Probenbecher: Kleine Behälter zur Probenentnahme oder für Laborzwecke.

7. Bubble Tea- und Saftbecher: Gängige Produkte für Bubble Tea-Läden, Saftbars usw.

Selbst-Kerntechnologien entwickelt und beherrscht

1 zu 1 präzise Temperaturregelung

Verwendung von Multi-Stufe PID intelligente Temperaturregelungstechnologie, gepaart mit einer hohen-Präzisions-Infrarotsensor erreicht diese Maschine ±1°Die Temperaturdifferenzregelung gewährleistet eine gleichmäßige Erwärmung der Platte, verhindert lokale Überhitzung oder Abkühlung und verbessert die Formgenauigkeit und Produktkonsistenz deutlich.

In-Formschneidetechnik

Die in-Das Formschneidesystem ermöglicht die Herstellung von Kunststoffbechern in einer einzigen Station, wodurch Abfall effektiv reduziert und die Produktionseffizienz verbessert wird. Es kann frei mit einem intelligenten Backend kombiniert werden, um eine vollautomatische Lösung zu erreichen-Stoppen Sie die Fertigstellung vom Musterdruck bis zum Sortieren, Zählen und Verpacken der Becher.

Intelligentes KI-Steuerungssystem

Das integrierte intelligente KI-Steuerungssystem bietet 24/7 echt-Zeitliche Überwachung des Betriebszustands der Anlage. Die Speicherung und der Zugriff auf den Speicher erfolgen schnell und einfach, sodass auch Fabriken ohne professionelle Bediener die Auftragsproduktion problemlos abschließen können. Eins-Klicken Sie auf Start-Die Inbetriebnahme ist einfach und für ein sicheres Gefühl ist eine Fernunterstützung im Werk verfügbar.

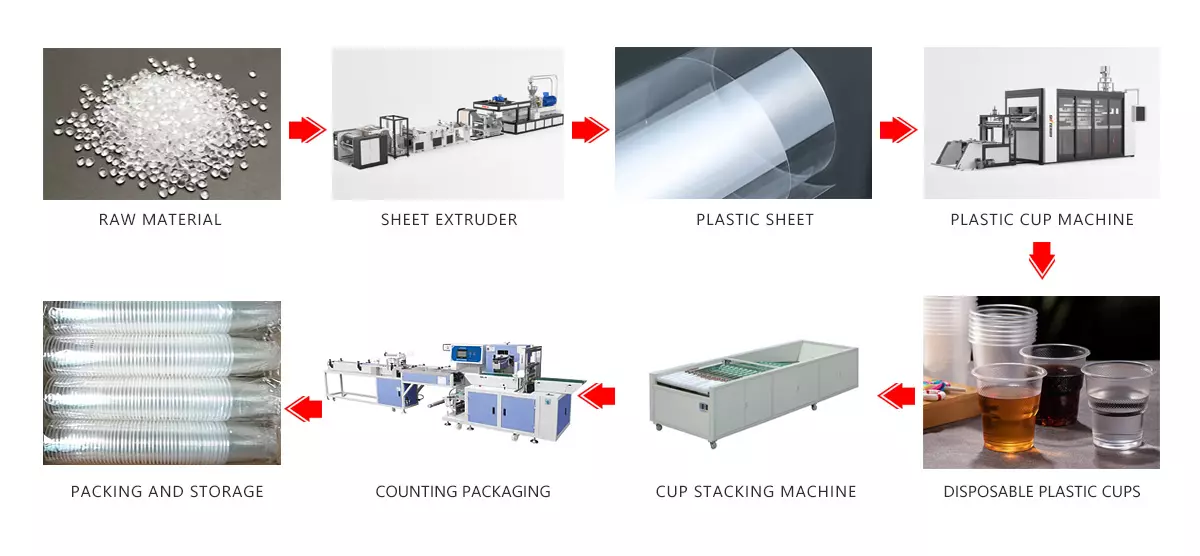

Wie es funktioniert (Kompletter maschineller Produktionsprozess)

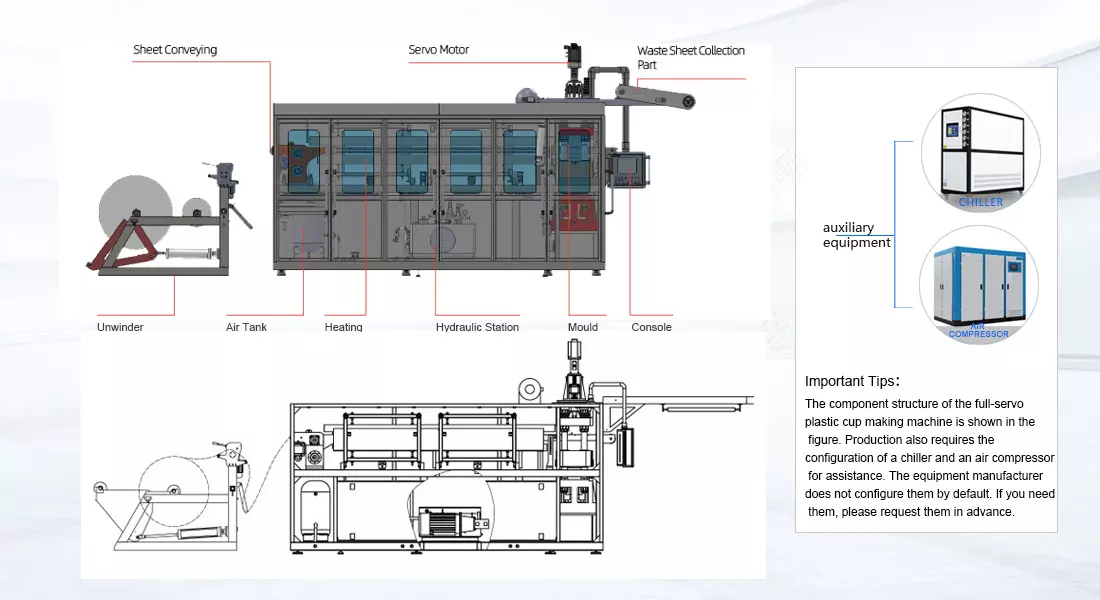

Die komplette Produktionslinie von Maschinen zur Herstellung von Kunststoffbechern besteht aus 9 Schlüsselkomponenten, von denen jede eine spezifische Rolle spielt undnahtlos miteinander verbunden und integriert ist, um präzise und effiziente Produktionsanforderungen zu erfüllen.

1.Abwickler

Zur Aufbewahrung von Kunststofffolienrollen und zur automatischen oder halbautomatischen Lagerung-automatische Zuführung. Abwickelwelle, Spannungskontrollsystem, Kante-Führungsgerät (um eine zentrierte Blattzuführung zu gewährleisten).Einzel-Rolle oder Multi-rollen (ermöglicht den automatischen Rollenwechsel, um Ausfallzeiten zu minimieren).

2.Blatttransport

Transportiert das Blech mit präziser Geschwindigkeit und Positionierung von der Rolle zur Heizstation.Servo-angetriebene Förderketten/Klemmen, Greifmechanismen, fotoelektrische Sensoren (zur Erkennung der Blattausrichtung).

3.Gastank

Der Lufttank speichert Druckluft, um sicherzustellen, dass das pneumatische System der Kunststoffbechermaschine während des Produktionsprozesses stabil arbeiten kann, wodurch eine schlechte Geräteleistung oder Produktionsunterbrechungen aufgrund einer instabilen Luftquelle vermieden werden.

4.Sechs-Bühnenheizsystem

Es kann Plastikfolien weich machen (wie PET, PP, PS usw.) und machen sie duktil, sodass sie sich leichter formen lassen. Der erweichte Kunststoff lässt sich in der Form besser formen, was die Qualität und Präzision des Produkts gewährleistet. Im Allgemeinen werden Infrarot- oder Keramikheizsteine verwendet.

5. Formen (In-Formenschneiden)

Während der Formvorgang in der Form stattfindet, wird der überschüssige Abfall am Rand der geformten Bechermündung präzise abgeschnitten, wodurch die Integration von Formen und Beschneiden realisiert wird. Dies verbessertnichtnur die Produktionseffizienz, sondern reduziert auch Abfall, spart Kosten und verbessert die Produktqualität.

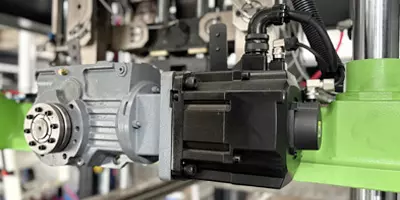

6.Servomotor

Die gesamte Maschine verfügt über ein vollständiges Servomotor-Antriebssystem: Es liefert Strom für den Vorschub, das Öffnen und Schließen der Form, das Schneiden und andere Vorgänge. Vorteile: hohe Positioniergenauigkeit, Energieeinsparung und leiser Betrieb.

7.SPS-Steuerungssystem

Es verfügt über dasneueste intelligente KI-Steuerungssystem mit integrierter Datenspeicherfunktion. Es kann jederzeit Daten für die Produktion mehrerer Produktspezifikationen abrufen, 24 Stunden am Tag in Echtzeit überwachen und jederzeit Feedback zum Betriebsstatus der Ausrüstung geben.

8. Abfallrecyclinggerät

Dies ist die letzte Station der Maschine. Seine Funktion ist sehr einfach,nämlich das Aufrollen der Restenach dem Formen und Schneiden für ein einfaches Recycling und eine Wiederverwendung.

Die Maschine zur Herstellung von Kunststoffbechern verfügt jenach Produkt über unterschiedliche Möglichkeiten, die Produktenach dem Formen und Schneiden herauszunehmen. Im Allgemeinen wird ein Roboter zur Entnahme der Materialien eingesetzt. Wenn die Automatisierungsanforderungennicht hoch sind, wird man sichnatürlich auch dafür entscheiden, sie direkt auszublasen und in einer Box zu sammeln. Dies muss jenach Produkt angepasst werden.

1. Plattenextrusion

Erstens Rohstoffpellets (wie PET, PP und PS) werden über einen Plattenextruder verarbeitet. Dabei werden die Pellets erhitzt, geschmolzen und durch eine Schnecke zu dünnen Folien extrudiert. Die Dicke und Breite können an die Produktanforderungen angepasst werden. Die präzise Steuerung von Temperatur und Druck gewährleistet die Qualität und Gleichmäßigkeit der Bleche.

2. Thermoformen

Das geschmolzene Blech gelangt in eine Thermoformmaschine, die typischerweise Über- und Unterdruckformtechnologie verwendet. Nachdem die Folie mithilfe einer Form auf die Formtemperatur erhitzt wurde, wird Saugkraft oder Druck ausgeübt, um die Folie in die ursprüngliche Form des Kunststoffbechers zu bringen. Dieser Prozess gewährleistet eine präzise und gleichmäßige Körbchengröße und -form.

3. Sortieren

Die geformten Kunststoffbecher werden dann durch automatische Sortieranlagen geformt und gerade ausgerichtet, um sicherzustellen, dass jeder Becher einen glatten Fehler aufweist-freie Kante. Beim Sortiervorgang können die Becher auch vorgewärmt oder gekühlt werden, um optimale physikalische Eigenschaften sicherzustellen.

4. Zählen und Verpacken

Nach dem Formen und Sortieren gelangen die Kunststoffbecher in die Zähl- und Verpackungsphase. Während dieses Prozesses verpackt eine automatisierte Anlage die Becher entsprechend der eingestellten Menge, stellt sicher, dass sich in jedem Beutel genau die Anzahl der Plastikbecher befindet, und versiegelt die Beutel anschließend. Anschließend können die verpackten Becher gelagert oder versendet werden.

5. Grafikdruck

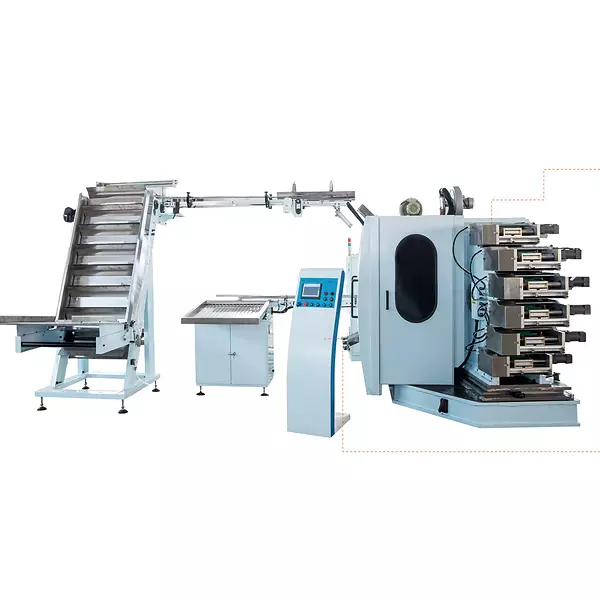

Viele Marken verwenden Einweg-Plastikbecher, bei denen eigene Logos auf die Becher gedruckt werden müssen. Daher eine Sechs-Um die Produktion wunderschön gestalteter Einweg-Kunststoffbecher vollständig zu automatisieren, ist ein Farbdrucksystem erforderlich.

Jeder Schritt erfordert eine effiziente und präzise Ausrüstung, um eine hohe Qualität zu gewährleisten-Qualität und effiziente Produktion von Kunststoffbechern bei gleichzeitiger Minimierung des Materialabfalls und Optimierung der Produktionskosten. Dieser gesamte Prozess ist in der Regel auf automatisierte Geräte angewiesen, um eine effiziente und präzise Produktion zu gewährleisten.

| Modell | SWT-750B | SWT-750D | SWT-850B |

| Formgröße | 750*420mm | 750*500mm | 850*550mm |

| Formungstiefe(max.) | ≤220mm | ≤220mm | ≤220mm |

| Blechdicke | 0,2~3,0 mm | 0,2~3,0 mm | 0,2~3,0 mm |

| Umformgeschwindigkeit(max.) | 28mal/min | 28mal/min | 28mal/min |

| Luftdruck | 0,6~0,8 MPa | 0,6~0,8 MPa | 0,6~0,8 MPa |

| Blattbreite(max.) | 550~790 mm | 550~790 mm | 650~890 mm |

| Passendes Blatt | PET, PP, PS, HIPS, PVC, PLA ..... | ||

| Stromversorgung | AC 380V, 50Hz drei-Phase, vier-Draht | ||

| Heizbereich | 135 kW | 135 kW | 147 kW |

| Nennleistung | 165 kW | 165 kW | 182 kW |

| Anzahl der Arbeitsplätze | Einzelstation | Einzelstation | Einzelstation |

| Formtyp | Intra-Formenschneiden | Intra-Formenschneiden | Intra-Formenschneiden |

| Gewicht | 8T | 8,5T | 9T |

| Dimension | L*W*H(4200*2260*2500)mm | L*W*H(4300*2300*2500)mm | L*W*H(5200*2300*2500)mm |

| Wichtigste elektrische Komponenten | |||

| Touch-Screen | KUNLUN TONGTAI(CHINA) | ||

| SPS-Controller | SIEMENS | ||

| Servopaket | INOVANZ | ||

| Servomotor | INOVANZ | ||

| Heizung | ELSTEIN(Deutschland) | ||

| Temperaturkontrollmodul | TAISONG Temperaturregelung(TAN WAI) | ||

| Magnetventil | CKD(Japan) | ||

| Halbleiterrelais | OMRON | ||

| Leistungsschalter | SCHNEIDER(Frankreich) | ||

| AC-Schütz | SCHNEIDER(Frankreich) | ||

| Netzschalter | SCHNEIDER(Frankreich) | ||

In welchen Bereichen kann es angewendet werden?

Lebensmittelindustrie

Wir können Fast-Food-Boxen, Plastikschüsseln und -teller, Keksboxen, Gebäckverpackungsboxen, Frischhaltetabletts und frisches Obst herstellen-Aufbewahrung von Kisten wie Erdbeeren, Blaubeeren und Kirschen.

Medizinische Industrie

Das Unternehmen kann Einwegspritzenverpackungen, Tyvek-Verpackungsboxen, medizinische Tabletts, pharmazeutische Blisterverpackungen und Gehäuse für medizinische Geräte wie Monitore und Beatmungsgeräte herstellen.

Elektronikindustrie

Es können elektronische Paletten sowie Außenverpackungen und Innenpaletten für elektronische Produkte wie Mobiltelefone, Tablets, Smartwatches, Bluetooth-Headsets, Gamecontroller usw. hergestellt werden.

Becherherstellungsindustrie

Wir können Kaffeetassen, Milchteebecher, Trinkbecher, Einweggeschirr, Milchbecher, Geleebecher, Eisbecher, Einweggetränkebecher usw. sowie die passenden Becherdeckel herstellen.

Automobilindustrie

Innenteile: Instrumententafel, Türverkleidung, Dach, Sitzschale; Außenteile: Stoßfänger, Kotflügel, Radlauf, Dachgepäckboxschale; Funktionsteile: Batteriemodulgehäuse, Motorgehäuse, Lüftungskanal usw.

Verpackungsindustrie

Es können Kosmetikverkleidungen, Geschenkschachteln, Weinverpackungsschachteln, Tisch- und Stuhlpaneele, Schrankdekorschichten, Werbeleuchtkästen sowie verschiedene Verpackungsblister für Zahnbürsten, Spielzeug usw. hergestellt werden.

Kunden fragten auchnach diesen verwandten Maschinen