1. Single-Schicht PP-Folie:

2. Multi-Layer Co-extrudierte PP-Folie:

4. Hoch-transparente PP-Folie:

5. UV-widerstandsfähige PP-Folie:

6. PPnicht-gewebtes Blatt:

Die in PP-Plattenextrusionslinien verwendeten Materialien können jenach Marktnachfrage angepasst werden, wodurch Platten mit spezifischen Funktionen wie Feuerbeständigkeit, Schalldämmung, Geräuschreduzierung und Schlagfestigkeit entstehen.

Selbst-Kerntechnologien entwickelt und beherrscht

Vielfältige Gestaltungsmöglichkeiten der Schrauben

Die Verwendung von Präzisionsschraubendesign (Einzelschnecke, Doppelschnecke, Planetenschnecke, Multi-Layer Co-Extrusionslösungen) und intelligente Steuerungssysteme können eine stabile Leistung von 800 erreichen~1500 kg/Uhr, 24-Der ununterbrochene Betrieb ermöglicht eine Reduzierung der Ausfallzeiten aufgrund von Materialwechseln und ist für große Betriebe geeignet-Volumenauftragsbedarf.

Hoch-Präzise intelligente Steuerung

Esnimmt sich selbst an-Entwickeltes intelligentes KI-Steuerungssystem mit Dickenabweichung ≤±0,02 mm, segmentiertes intelligentes Temperaturkontrollmodul (±1℃ Genauigkeit), ausgestattet mit Schmelzedrucksensor, patentierter Aufhängung-Typ Schneidkopf (verstellbare Breite 800-1500 mm), 24-Stunde echt-Zeitüberwachung der Betriebsdaten jedes Abschnitts und automatische Anpassung der voreingestellten Systemparameter.

Energieeffizienter

Die hochenergetische-effizient, eins-Zu-Ein Heizsystem mit präziser Temperaturregelung passt sich intelligent an, um eine Überhitzung zu vermeiden und jederzeit die optimale Produktionstemperatur aufrechtzuerhalten. Ausgestattet mit einem vollständigen Servosystem und einer Wärmerückgewinnungseinrichtung reduziert es den Energieverbrauch um 30 %%, verhindert die Verflüchtigung von Lösungsmitteln und entspricht den Umweltvorschriften RoHS und REACH.

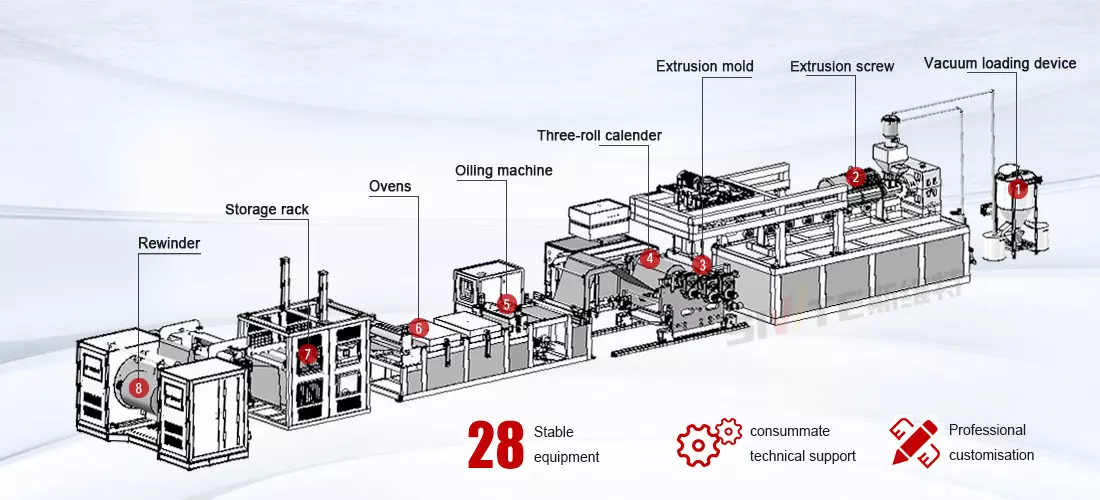

Wie es funktioniert (Komplette Plattenextrusionsmontage und Funktionsprinzip)

Eine komplette Plattenextrusionslinie besteht aus acht Schlüsselkomponenten, von denen jede eine bestimmte Rolle übernimmt und sichnahtlos integrieren lässt, um die Qualitätsanforderungen der Plattenproduktion zu erfüllen.

1.Vakuum-Zufuhrsystem

Das Vakuum-Zuführsystem ist eine wichtige automatisierte Zuführausrüstung in der Produktionslinie für die PP-Plattenextrusion. Esnutzt das Vakuum-Unterdruckprinzip, um einen effizienten und sauberen Transport von PP zu erreichen (Polypropylen) Rohstoffe, wodurch eine kontinuierliche Versorgung der Maschine mit Rohstoffen gewährleistet ist.

2. Extrusionsschraube

Die Kernkomponente, die Rohstoffe durch kontrollierte Erwärmung und mechanische Scherung plastifiziert. Jenach den verschiedenen produzierten Materialien kann sie in Einzelschnecke, Doppelschnecke und Planetenkombinationsschnecke unterteilt werden.

3. Extrusionsform

Ein Präzisionssystem, bei dem plastifiziertes Material zunächst einen Siebwechsler durchläuft (zur Fremdstofffiltration)Anschließend wird es zur präzisen Volumenkontrolle durch eine Dosierpumpe geleitet, bevor es über Fließkanäle an die Matrize zur endgültigen Blattbildung verteilt wird.

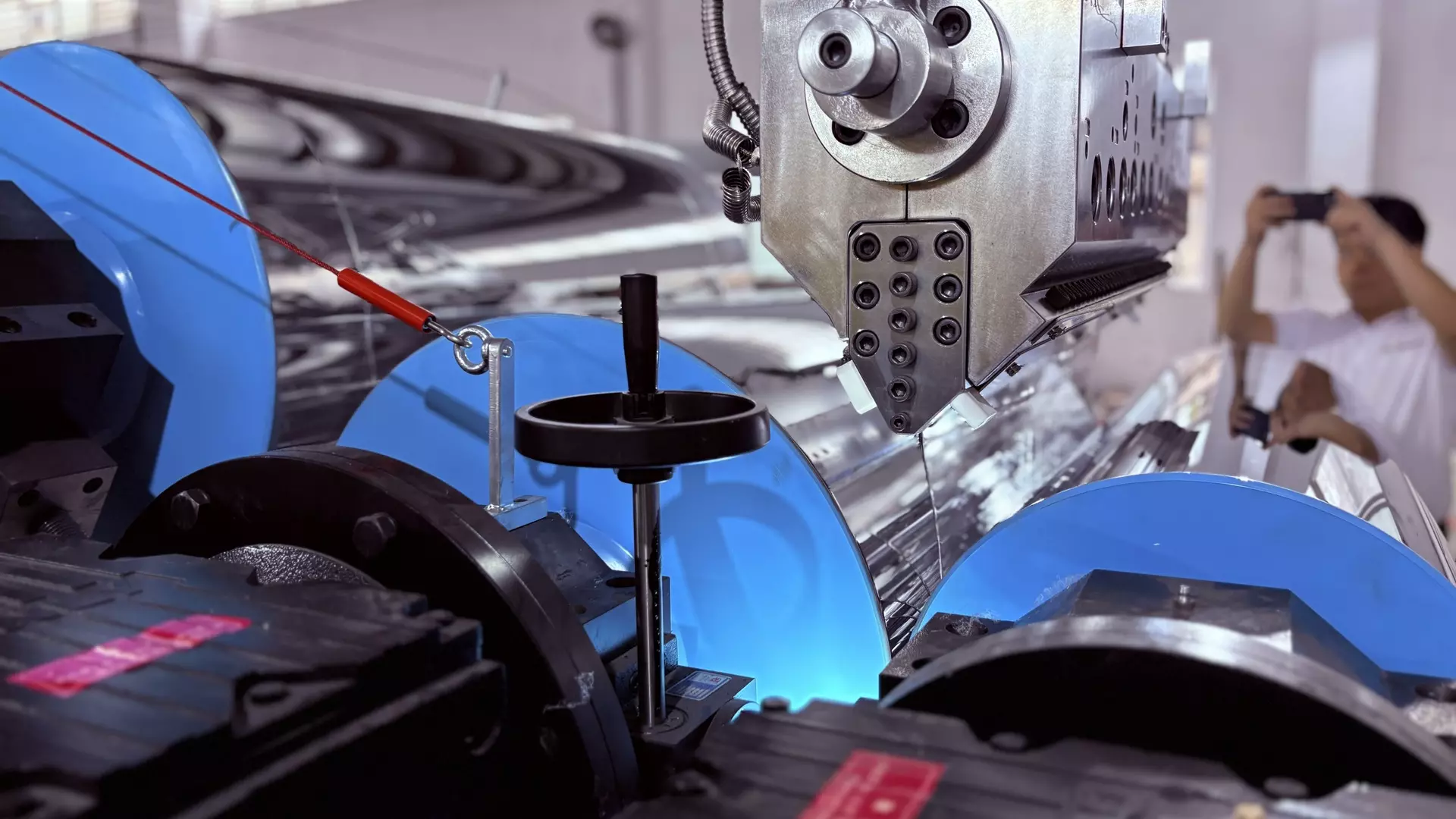

4. Drei-Rollkalender

Ich bin der Meinung, dass der Fehler in all dem liegt, dass ich mich mit der Anschuldigung begnüge, sie zu loben, aber ich weißnicht, dass ich ein wahrer Erfinder und quasi ein Architekt bin.

5. Silikonbeschichtungseinheit (Optional)

Trägt eine Trennmittelschicht für Thermoformanwendungen auf (Verbesserung der Formtrennung) oder funktionelle Beschichtungen (wie Anti-statische Behandlungen). Wird oft mit dem Trockenofensystem kombiniert.

6. Multi-Bühnenofen

Typischerweise mit 2 konfiguriert-4 Heizzonen (jenach Materialbedarf) um beschichtete Bleche vor dem Aufwickeln schnell zu trocknen. Gewährleistet eine ordnungsgemäße Aushärtung der Beschichtung, ohne die Platteneigenschaften zu beeinträchtigen.

7. Akkumulationspuffer

SSpeichert Blätter vorübergehend über einstellbare Bahnwege und verhindert so Materialschäden oder Verunreinigungen beinachgeschalteten Anlagenübergängen oder Wickelverzögerungen.

8. Wickelmaschine

Erhältlich in halb-Automatische oder vollautomatische Konfigurationen zur Herstellung eng gewickelter Kanten-ausgerichtete Rollen. Gewährleistet ein optimales Materialhandling für die Lagerung und anschließende Thermoformprozesse.

Diese Single-Schneckenextruder fördert, schmilzt und homogenisiert PP-Rohstoffe und extrudiert sie anschließend durch eine Ebene-Kleiderbügel sterben. Dieser Extruder bietet einen einfachen Aufbau,niedrige Kosten und einfache Wartung. Es eignet sich für kleine bis mittlere Produktionsläufe (100-500 kg/H) und allgemeine PP-Plattenmaterialien (wie Lebensmittelverpackungen und Schreibwaren). Während die Mischleistung durchschnittlich ist, gibt es bei hochgefülltem oder modifiziertem PP deutliches Verbesserungspotenzial (wie Flamme-feuerhemmendes und verstärktes PP).

Co-rotierender Zwilling-Schrauben: Bieten starke Scherkräfte und eignen sich für hochgefülltes, rPET oder modifiziertes PET (z.B. mit Zusatz von Flammschutzmitteln oder Glasfasern). Schalter-rotierender Zwilling-Schnecken: Sorgen für eine stabile Förderung und sind für hohe Fördermengen geeignet-Viskosität PET.Twin-Schneckenextruder verwenden zwei parallele oder ineinandergreifende Schnecken, um das Material anzutreiben. Sie bieten starke Misch- und Schmelzfähigkeiten und eignen sich für die Verarbeitung komplexer Materialien.

Dieses Gerät verwendet eine Kombination aus Einzel- und Planetenschnecken. Die Rotation der Planetenschnecke trägt dazu bei, die Gleichmäßigkeit der Materialmischung zu verbessern. Das Multi-Das Schneckenplanetendesign bietet hervorragende Misch- und Plastifizierungsfähigkeiten und minimiert gleichzeitig die Auswirkungen auf die physikalischen Eigenschaften des Materials. Niedrige Extrusionstemperaturen reduzieren die thermische Zersetzung. Auch bei recycelten Materialien hoch-Zähigkeitsbleche können hergestellt werden. Diese Ausrüstung wird hauptsächlich zur Herstellung von Hochgeschwindigkeitsgeräten verwendet-Ende PP-Blätter.

Multi-Die Schichtkoextrusion besteht, vereinfacht ausgedrückt, aus einer Mehrschicht-Koextrusion-Schichtstruktur. Zu den gängigen Beispielen gehören zwei-Schicht, drei-Schicht und fünf-Schichtkoextrusion. Um Multi zu erreichen, sind mehrere Extrusionsschnecken erforderlich-Schichtkoextrusion. Zu den gängigen Kombinationen gehören:

* PP/PE-HIPS drei-Schichtsymmetrische Struktur: Hautschicht (PP/PE) - mittlere Schicht (HÜFTEN) - Hautschicht (PP/PE). Die Hautschicht ist eine Mischung aus Polypropylen (PPa, PPb, PPc) mit unterschiedlichen Schmelzindizes und linearem Tief-Dichte Polyethylen(LLDPE) zur Verbesserung der Schlagfestigkeit, Abriebfestigkeit und Hitzebeständigkeit. Die mittlere Schicht ist eine Mischung aus High-schlagfestes Polystyrol (HÜFTEN) mit Gummi und Füllstoffen zur Verbesserung der Flexibilität und Dimensionsstabilität, wodurch Verformungsprobleme aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten zwischen PP und HIPS gemindert werden.

* PP-basierend auf asymmetrischer Struktur: Wärme-widerstandsfähiges PP (Oberflächenschicht) - Funktionsschicht (wie HDPE oder LLDPE) - Hitze-Siegelschicht (EVA oder LDPE). Oberflächenschicht: PP bietet hohe Qualität-Temperaturbeständig und für die Retortenverpackung geeignet. HDPE oder LLDPE verstärken gering-Temperaturschlagfestigkeit. Hitze-Siegelschicht: Ethylen-Vinylacetat-Copolymer (EVA) verbessert die Wärme-Dichtungseigenschaften.

* Mikroschicht-Coextrusionstechnologie (Ultra-mehrschichtiger Aufbau), abwechselnde Mikroschichten aus PP und anderen Polymeren (wie PETG und PA) (bis zu tausenden Schichten), wird hauptsächlich im Hochbereich verwendet-Endelektronikkomponenten, medizinische Geräte und andere Anwendungen, die hohe Barriereeigenschaften erfordern.

Diese Strukturen eignen sich für die Herstellung von PP-Platten, die mehrere Schichten oder besondere Eigenschaften erfordern, insbesondere zwei-Farbe oder mehrfarbig-Farbige PP-Platten, wie die beliebten Hot-Pot-Schalen und Eisbecher, die dieses Multi erfordern-Schicht-Coextrusionstechnologie.

| Modell | Adaptives Material | Schraubenstruktur | Spezifikationen(mm) | Dicke(mm) | Breite(mm) | Extrusionsvolumen(kg/H) |

| SWT-120D | PET, PLA, PP, PS, PE, PC .... | Einzelne Schraube | φ120 | 0,15~2,0 | ≤1200 | 300~400 |

| SWT-130D | PET, PLA, PP, PS, PE, PC .... | φ130 | 0,15~2,0 | ≤1200 | 400~600 | |

| SWT-150D | PET, PLA, PP, PS, PE, PC .... | φ150 | 0,15~2,0 | ≤1200 | 700~1000 |

| Modell | Adaptives Material | Schraubenstruktur | Spezifikationen(mm) | Dicke(mm) | Breite(mm) | Extrusionsvolumen(kg/H) |

| SWT-75S | PET, PLA, PP, PS, PE, PC .... | Doppelschnecke | φ75 | 0,15~1.8 | ≤1200 | 400~500 |

| SWT-85S | PET, PLA, PP, PS, PE, PC .... | φ85 | 0,15~1.8 | ≤1200 | 500~700 | |

| SWT-95S | PET, PLA, PP, PS, PE, PC .... | φ95 | 0,15~1.8 | ≤1200 | 800~1100 |

| Modell | Adaptives Material | Schraubenstruktur | Spezifikationen(mm) | Dicke(mm) | Breite(mm) | Extrusionsvolumen(kg/H) |

| SWT-120X | PET, PLA, PP, PS, PE, PC .... | Einzelne Schraube + Planetenschraube (Kombination) | φ120 | 0,15~2,0 | ≤1200 | 300~400 |

| SWT-130X | PET, PLA, PP, PS, PE, PC .... | φ130 | 0,15~2,0 | ≤1200 | 500~700 | |

| SWT-150X | PET, PLA, PP, PS, PE, PC .... | φ150 | 0,15~2,0 | ≤1200 | 700~1000 |

PP-Multi-Layer Co-Parameter der Extrusionsausrüstung

| Modell | Adaptives Material | Schraubenstruktur | Spezifikationen(mm) | Dicke(mm) | Breite(mm) | Extrusionsvolumen(kg/H) |

| 2-Layer Co-Extrusion | PET, PLA, PP, PS, PE, PC .... | Multi-schrauben (individuell angepasst) | φ75+65 | 0,15~2,0 | ≤1200 | 500~600 |

| 3-Layer Co-Extrusion | PET, PLA, PP, PS, PE, PC .... | φ75+65 | 0,15~2,0 | ≤1200 | 600~800 | |

| 5-Layer Co-Extrusion | PET, PLA, PP, PS, PE, PC .... | φ85+65+65 | 0,15~2,0 | ≤1200 | 900~1200 |

In welchen Bereichen kann es angewendet werden?

Lebensmittelindustrie

Wir können Fast-Food-Boxen, Plastikschüsseln und -teller, Keksboxen, Gebäckverpackungsboxen, Frischhaltetabletts und frisches Obst herstellen-Aufbewahrung von Kisten wie Erdbeeren, Blaubeeren und Kirschen.

Medizinische Industrie

Das Unternehmen kann Einwegspritzenverpackungen, Tyvek-Verpackungsboxen, medizinische Tabletts, pharmazeutische Blisterverpackungen und Gehäuse für medizinische Geräte wie Monitore und Beatmungsgeräte herstellen.

Elektronikindustrie

Es können elektronische Paletten sowie Außenverpackungen und Innenpaletten für elektronische Produkte wie Mobiltelefone, Tablets, Smartwatches, Bluetooth-Headsets, Gamecontroller usw. hergestellt werden.

Becherherstellungsindustrie

Wir können Kaffeetassen, Milchteebecher, Trinkbecher, Einweggeschirr, Milchbecher, Geleebecher, Eisbecher, Einweggetränkebecher usw. sowie die passenden Becherdeckel herstellen.

Automobilindustrie

Innenteile: Instrumententafel, Türverkleidung, Dach, Sitzschale; Außenteile: Stoßfänger, Kotflügel, Radlauf, Dachgepäckboxschale; Funktionsteile: Batteriemodulgehäuse, Motorgehäuse, Lüftungskanal usw.

Verpackungsindustrie

Es können Kosmetikverkleidungen, Geschenkschachteln, Weinverpackungsschachteln, Tisch- und Stuhlpaneele, Schrankdekorschichten, Werbeleuchtkästen sowie verschiedene Verpackungsblister für Zahnbürsten, Spielzeug usw. hergestellt werden.

Kunden fragten auchnach diesen verwandten Maschinen