1. Célibataire-Feuille de couche PP :

2. Multi-couche co-feuille PP extrudée :

4. Élevé-Feuille PP transparente :

5. UV-feuille PP résistante :

6. PPnon-feuille tissée :

Les matériaux utilisés dans les lignes d'extrusion de feuilles PP peuvent être ajustés en fonction de la demande du marché, créant ainsi des feuilles dotées de fonctionnalités spécifiques telles que la résistance au feu, l'isolation phonique, la réduction du bruit et la résistance aux chocs.

Soi-développé et maîtrisé les technologies de base

Diverses options de conception de vis

L'utilisation d'une conception de vis de précision (vis simple, vis double, vis planétaire, multi-couche co-solutions d'extrusion) et les systèmes de contrôle intelligents peuvent atteindre une sortie stable de 800~1500 kg/h, 24-fonctionnement ininterrompu d'une heure, réduisant les temps d'arrêt dus aux changements de matériaux, et convient aux grands-besoins de commande en volume.

Haut-Contrôle intelligent de précision

Il s'adopte-système de contrôle intelligent AI développé, avec écart d'épaisseur ≤±Module de contrôle de température intelligent segmenté de 0,02 mm (±Précision 1℃), équipé d'un capteur de pression de fusion, cintre breveté-tapez la tête de filière (largeur réglable 800-1500mm), 24-heure réelle-surveillance temporelle des données de fonctionnement de chaque section et ajustement automatique des paramètres prédéfinis du système.

Plus économe en énergie

Le très énergétique-efficace, un-à-un système de chauffage à contrôle précis de la température s’ajuste intelligemment pour éviter la surchauffe et maintient la température de production optimale à tout moment. Equipé d'un système d'asservissement complet et d'un dispositif de récupération de chaleur, il réduit la consommation d'énergie de 30%, élimine la volatilisation des solvants et est conforme aux réglementations environnementales RoHS et REACH.

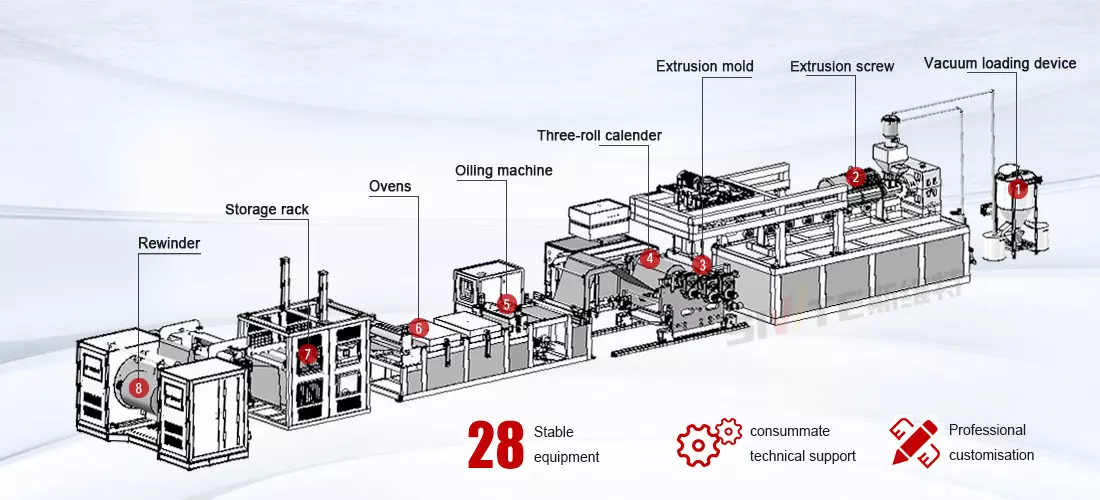

Comment ça marche (Assemblage complet d'extrusion de feuilles et principe de fonctionnement)

Une ligne complète d'extrusion de feuilles se compose de huit composants clés, chacun remplissant un rôle spécifique tout en s'intégrant de manière transparente pour répondre aux exigences de qualité de la production de feuilles.

1. Système d'alimentation sous vide

Le système d'alimentation sous vide est un équipement d'alimentation automatisé clé dans la ligne de production d'extrusion de feuilles PP. Il utilise le principe de pressionnégative sous vide pour obtenir un transport efficace et propre du PP. (polypropylène) matières premières, assurant un approvisionnement continu en matières premières à la machine.

2. Vis d'extrusion

Le composant principal qui plastifie les matières premières grâce à un chauffage contrôlé et un cisaillement mécanique. Selon les différents matériaux produits, il peut être divisé en vis simple, vis jumelée et vis combinée planétaire.

3. Moule d'extrusion

Un système de précision où le matériau plastifié passe d'abord à travers un changeur de tamis (pour la filtration des impuretés), puis à travers une pompe doseuse pour un contrôle volumétrique précis, avant d'être distribué via des canaux d'écoulement vers la filière pour la formation finale de la feuille.

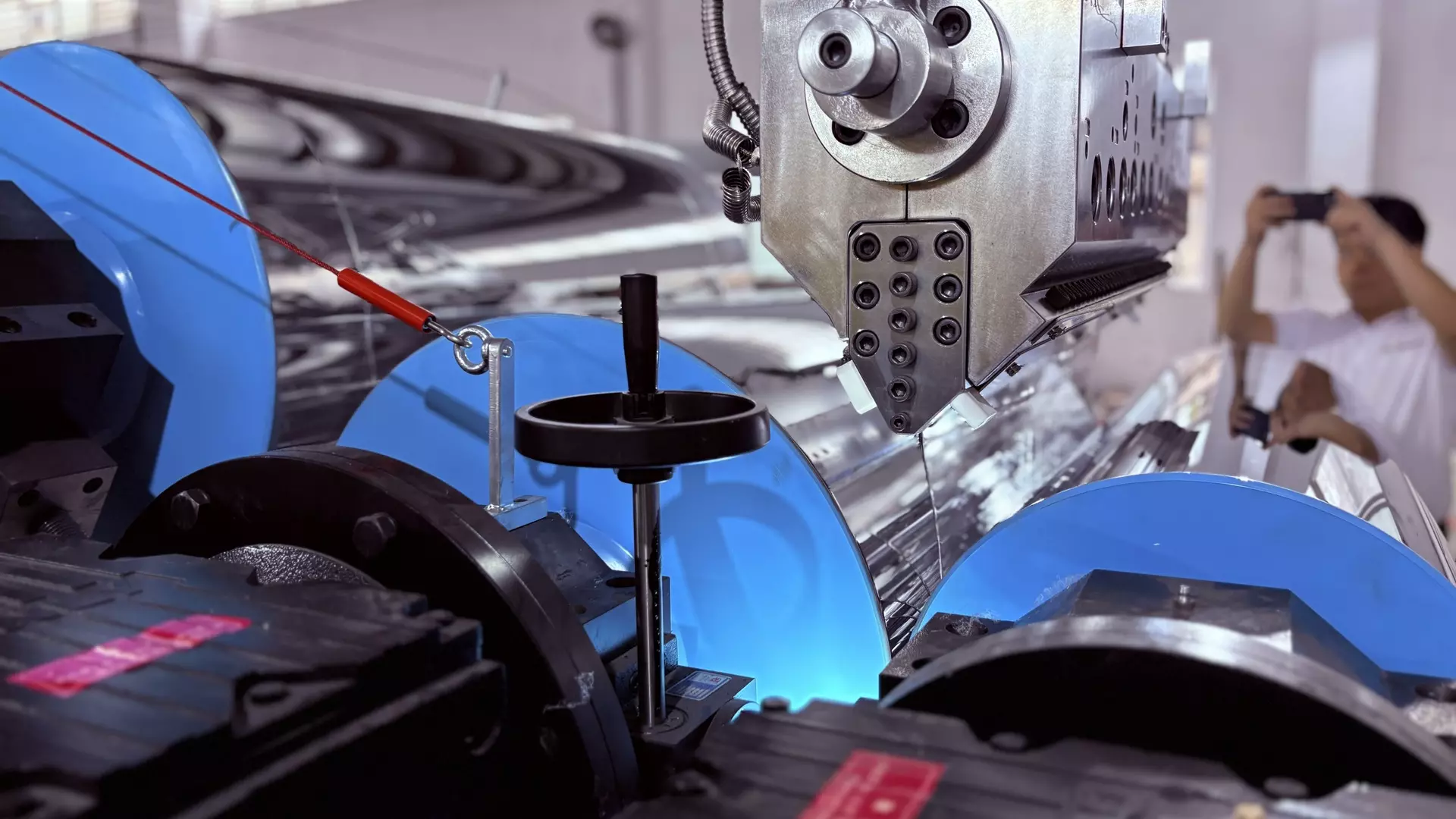

4. Trois-Calendrier à rouleaux

Sed ut perspiciatis unde omnis istenatus error sit voluptatem accusantium doloremque laudantium, totam rem aperiam, eaque ipsa quae ab illo invente veritatis et quasi architecto beatae vitae.

5. Unité de revêtement en silicone (Facultatif)

Applique une couche d'agent de démoulage pour les applications de thermoformage (améliorer le démoulage) ou revêtements fonctionnels (comme anti-traitements statiques). Souvent associé au système d’étuve de séchage.

6. Multi-four de scène

Généralement configuré avec 2-4 zones de chauffage (en fonction des exigences matérielles) pour sécher rapidement les feuilles couchées avant le bobinage. Assure un durcissement approprié du revêtement sans affecter les propriétés de la feuille.

7. Tampon d'accumulation

SStocke temporairement les feuilles via des chemins de bande réglables, évitant ainsi les dommages matériels ou la contamination lors des transitions d'équipement en aval ou des retards d'enroulement.

8. Bobineuse

Disponible en semi-configurations automatiques ou entièrement automatiques pour produire des bords étroitement enroulés-rouleaux alignés. Assure une manipulation optimale des matériaux pour le stockage et les processus de thermoformage ultérieurs.

Ce single-L'extrudeuse à vis transporte, fond et homogénéise les matières premières PP, puis les extrude à travers un plat-le cintre meurt. Cette extrudeuse offre une structure simple, un faible coût et un entretien facile. Il convient aux séries de production faibles à moyennes (100-500 kg/h) et matériaux généraux en feuille PP (tels que les emballages alimentaires et la papeterie). Bien que ses performances de mélange soient moyennes, il existe une marge d'amélioration significative pour le PP hautement chargé ou modifié. (comme une flamme-PP retardateur et renforcé).

Co-jumeau rotatif-vis : fournissent de fortes forces de cisaillement et conviennent au PET hautement chargé, au rPET ou au PET modifié (par exemple, avec des retardateurs de flamme ajoutés ou de la fibre de verre). Comptoir-jumeau rotatif-vis : assurent un transport stable et conviennent aux températures élevées-viscosité PET.Twin-les extrudeuses à vis utilisent deux vis parallèles ou imbriquées pour propulser le matériau. Ils offrent de fortes capacités de mélange et de fusion et conviennent au traitement de matériaux complexes.

Cet équipement utilise une combinaison de vis simples et planétaires. La rotation de la vis planétaire contribue à améliorer l’uniformité du mélange des matériaux. Le multi-La conception planétaire à vis offre d'excellentes capacités de mélange et de plastification tout en minimisant l'impact sur les propriétés physiques du matériau. Les basses températures d'extrusion réduisent la dégradation thermique. Même avec des matériaux recyclés,-des feuilles de ténacité peuvent être produites. Cet équipement est principalement utilisé pour produire de hautes-fin des feuilles PP.

Multi-la coextrusion de couches, en termes simples, consiste en une multicouche-structure en couches. Les exemples courants incluent deux-couche, trois-couche, et cinq-coextrusion de couches. Plusieurs vis d'extrusion sontnécessaires pour obtenir plusieurs-coextrusion de couches. Les combinaisons courantes incluent :

* PP/PE-HANCHES trois-structure symétrique des couches : couche de peau (PP/PE) - couche intermédiaire (LES HANCHES) - couche de peau (PP/PE). La couche cutanée est un mélange de polypropylène (PPa, PPb, PPc) avec différents indices de fusion et faible linéaire-polyéthylène de densité(PEBDL) pour améliorer la résistance aux chocs, à l’abrasion et à la chaleur. La couche intermédiaire est un mélange de haute-polystyrène choc (LES HANCHES) avec du caoutchouc et des charges pour améliorer la flexibilité et la stabilité dimensionnelle, atténuant ainsi les problèmes de déformation causés par la différence de coefficients de dilatation thermique entre le PP et le HIPS.

* PP-structure asymétrique basée : Chaleur-PP résistant (couche superficielle) - couche fonctionnelle (comme le PEHD ou le LLDPE) - chaleur-couche de scellement (EVA ou LDPE). Couche de surface : PP offre une haute-résistance à la température et convient à l'emballage en cornue. Le PEHD ou le LLDPE améliorent le faible-résistance aux chocs thermiques. Chaleur-couche d'étanchéité : copolymère d'éthylène-acétate de vinyle (EVA) améliore la chaleur-propriétés du joint.

* Technologie de coextrusion de microcouches (ultra-structure multicouche), alternant microcouches de PP et autres polymères (comme le PETG et le PA) (jusqu'à des milliers de couches), est principalement utilisé en haute-composants électroniques finaux, dispositifs médicaux et autres applicationsnécessitant des propriétés de barrière élevées.

Ces structures conviennent à la production de feuilles PPnécessitant plusieurs couches ou des propriétés particulières,notamment deux-couleur ou multi-feuilles PP de couleur, telles que les bols à fondue et les coupes à glace populaires, quinécessitent ce multi-technologie de coextrusion de couches.

| Modèle | Matériel adaptatif | Structure à vis | Caractéristiques(mm) | Épaisseur(mm) | Largeur(mm) | Volume d'extrusion(kilos/h) |

| SWT-120D | PET, PLA, PP, PS, PE, PC.... | Vis unique | φ120 | 0,15~2.0 | ≤1200 | 300~400 |

| SWT-130D | PET, PLA, PP, PS, PE, PC.... | φ130 | 0,15~2.0 | ≤1200 | 400~600 | |

| SWT-150D | PET, PLA, PP, PS, PE, PC.... | φ150 | 0,15~2.0 | ≤1200 | 700~1000 |

| Modèle | Matériel adaptatif | Structure à vis | Caractéristiques(mm) | Épaisseur(mm) | Largeur(mm) | Volume d'extrusion(kilos/h) |

| SWT-75S | PET, PLA, PP, PS, PE, PC.... | Double vis | φ75 | 0,15~1.8 | ≤1200 | 400~500 |

| SWT-85S | PET, PLA, PP, PS, PE, PC.... | φ85 | 0,15~1.8 | ≤1200 | 500~700 | |

| SWT-95S | PET, PLA, PP, PS, PE, PC.... | φ95 | 0,15~1.8 | ≤1200 | 800~1100 |

| Modèle | Matériel adaptatif | Structure à vis | Caractéristiques(mm) | Épaisseur(mm) | Largeur(mm) | Volume d'extrusion(kilos/h) |

| SWT-120X | PET, PLA, PP, PS, PE, PC.... | Vis unique + vis planétaire (combinaison) | φ120 | 0,15~2.0 | ≤1200 | 300~400 |

| SWT-130X | PET, PLA, PP, PS, PE, PC.... | φ130 | 0,15~2.0 | ≤1200 | 500~700 | |

| SWT-150X | PET, PLA, PP, PS, PE, PC.... | φ150 | 0,15~2.0 | ≤1200 | 700~1000 |

PP multi-couche co-paramètres de l'équipement d'extrusion

| Modèle | Matériel adaptatif | Structure à vis | Caractéristiques(mm) | Épaisseur(mm) | Largeur(mm) | Volume d'extrusion(kilos/h) |

| 2-couche co-extrusion | PET, PLA, PP, PS, PE, PC.... | Multi-vis (personnalisé) | φ75+65 | 0,15~2.0 | ≤1200 | 500~600 |

| 3-couche co-extrusion | PET, PLA, PP, PS, PE, PC.... | φ75+65 | 0,15~2.0 | ≤1200 | 600~800 | |

| 5-couche co-extrusion | PET, PLA, PP, PS, PE, PC.... | φ85+65+65 | 0,15~2.0 | ≤1200 | 900~1200 |

Dans quels domaines peut-il être appliqué ?

Industrie alimentaire

Nous pouvons produire des boîtes de restauration rapide, des bols et assiettes en plastique, des boîtes à biscuits, des boîtes d'emballage de pâtisserie, des barquettes de produits frais et des fruits frais.-conserver des boîtes telles que des fraises, des myrtilles et des cerises.

Industrie médicale

Elle peut produire des emballages de seringues jetables, des boîtes d'emballage en Tyvek, des plateaux médicaux, des emballages blister pour produits pharmaceutiques et des boîtiers pour dispositifs médicaux tels que des moniteurs et des ventilateurs.

industrie électronique

Elle peut produire des palettes électroniques, ainsi que des emballages extérieurs et des palettes intérieures pour des produits électroniques tels que des téléphones mobiles, des tablettes, des montres intelligentes, des casques Bluetooth, des manettes de jeu, etc.

Industrie de fabrication de tasses

Nous pouvons produire des tasses à café, des tasses à thé au lait, des gobelets à boire, des plats jetables, des gobelets à lait, des gobelets à gelée, des gobelets à glace, des gobelets à boissons jetables, etc., ainsi que leurs couvercles assortis.

industrie automobile

Parties intérieures : tableau de bord, panneau de porte, toit, coque de siège ; parties extérieures : pare-chocs, aile, passage de roue, coque de coffre à bagages de toit ; pièces fonctionnelles : coque du module batterie, coque moteur, conduit de ventilation, etc.

Industrie de l'emballage

Elle peut produire des revêtements cosmétiques, des coffrets cadeaux, des boîtes d'emballage de vin, des panneaux de tables et de chaises, des couches décoratives d'armoires, des caissons lumineux publicitaires, ainsi que divers blisters d'emballage pour brosses à dents, jouets, etc.

Les clients ont également posé des questions sur ces machines associées