1. Soltero-capa de hoja de PP:

2. Múltiples-capa co-hoja de PP extruida:

4. alto-Hoja de PP de transparencia:

5. rayos ultravioleta-lámina de PP resistente:

6. PPno-hoja tejida:

Los materiales utilizados en las líneas de extrusión de láminas de PP se pueden ajustar en función de la demanda del mercado, creando láminas con funcionalidades específicas como resistencia al fuego, aislamiento acústico, reducción de ruido y resistencia al impacto.

Ser-desarrollado y dominando tecnologías centrales

Diversas opciones de diseño de tornillos

El uso del diseño de tornillo de precisión. (tornillo simple, tornillo doble, tornillo planetario, multi-capa co-soluciones de extrusión) Y los sistemas de control inteligentes pueden lograr una producción estable de 800~1500 kilos/h, 24-operación ininterrumpida de una hora, lo que reduce el tiempo de inactividad debido a cambios de material y es adecuado para grandes-necesidades de pedidos por volumen.

Alto-Control inteligente de precisión

se adopta a si mismo-Sistema de control inteligente AI desarrollado, con desviación de espesor ≤±Módulo de control de temperatura inteligente segmentado de 0,02 mm (±Precisión de 1 ℃), equipado con sensor de presión de fusión, soporte patentado-tipo cabezal de troquel (ancho ajustable 800-1500 mm), 24-hora real-monitoreo temporal de los datos operativos de cada sección y ajuste automático de los parámetros preestablecidos del sistema.

Más eficiencia energética

La alta energía-eficiente, uno-a-Un sistema de calefacción con control preciso de la temperatura se ajusta inteligentemente para evitar el sobrecalentamiento y mantiene la temperatura de producción óptima en todo momento. Equipado con un servosistema completo y un dispositivo de recuperación de calor, reduce el consumo de energía en un 30%, elimina la volatilización de disolventes y cumple con lasnormativas medioambientales RoHS y REACH.

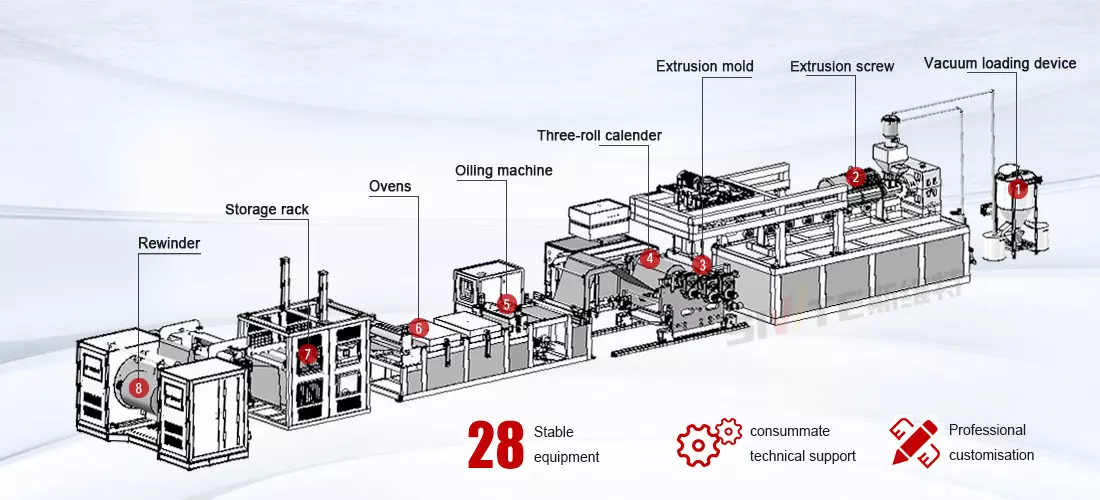

como funciona (Conjunto completo de extrusión de láminas y principio de funcionamiento.)

Una línea completa de extrusión de láminas consta de ocho componentes clave, cada uno de los cuales desempeña una función específica y al mismo tiempo se integra perfectamente para lograr los requisitos de calidad de la producción de láminas.

1.Sistema de alimentación al vacío

El sistema de alimentación por vacío es un equipo de alimentación automatizado clave en la línea de producción de extrusión de láminas de PP. Utiliza el principio de presiónnegativa al vacío para lograr un transporte eficiente y limpio de PP. (polipropileno) materias primas, asegurando un suministro continuo de materias primas a la máquina.

2. Tornillo de extrusión

El componente central que plastifica las materias primas mediante calentamiento controlado y cizallamiento mecánico. Según los diferentes materiales producidos, se puede dividir en tornillo simple, tornillo doble y tornillo combinado planetario.

3. Molde de extrusión

Un sistema de precisión donde el material plastificado pasa primero a través de un cambiador de pantalla. (para filtración de impurezas), luego a través de una bomba dosificadora para un control volumétrico preciso, antes de distribuirse a través de canales de flujo al troquel para la formación final de la lámina.

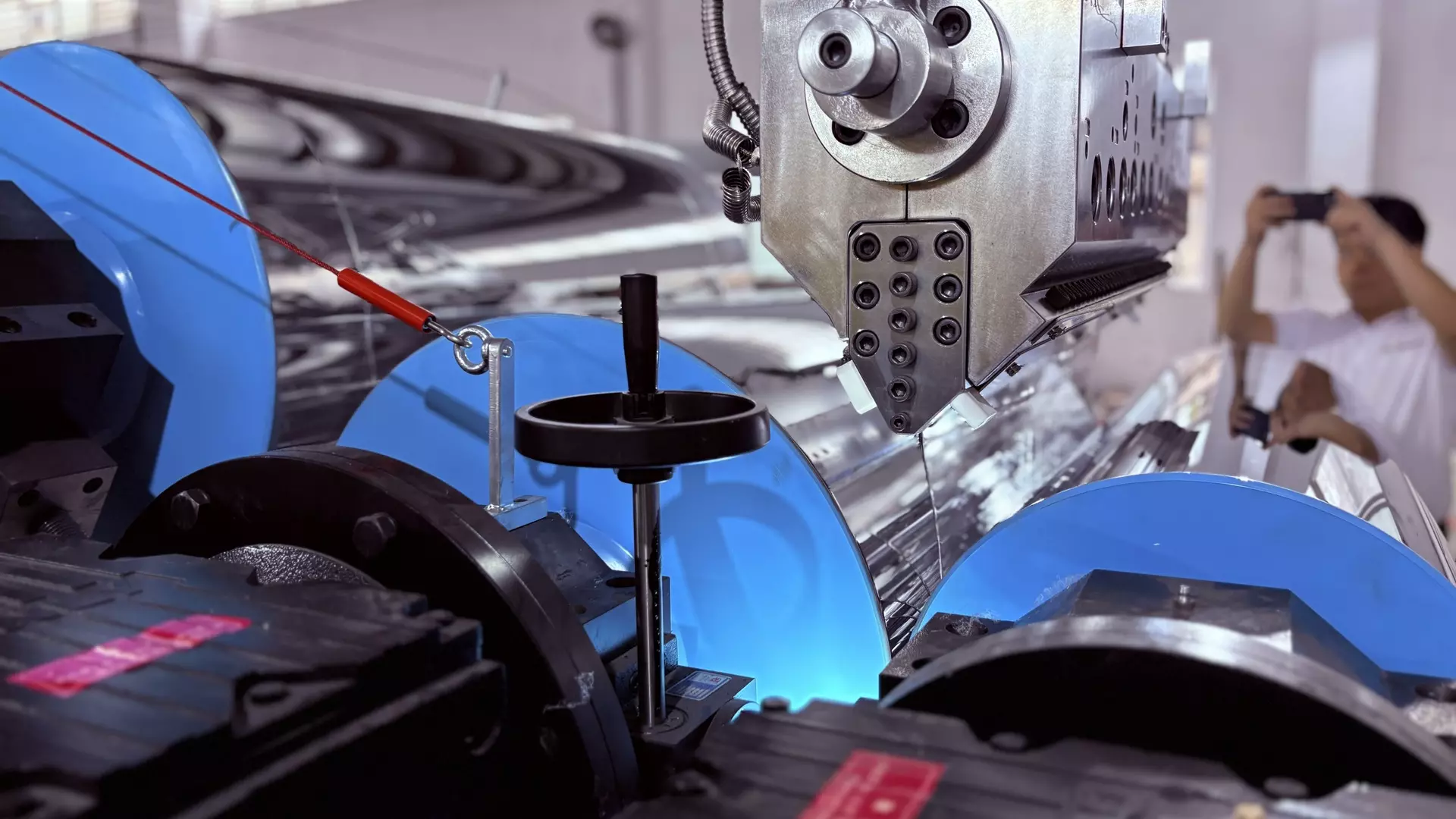

4. tres-Calendario de rollos

Sed ut perspiciatis unde omnis istenatus error sit voluptatem accusantium doloremque laudantium, totam rem aperiam, eaque ipsa quae ab illo inventore veritatis et quasi arquitecto beatae vitae.

5. Unidad de recubrimiento de silicona (Opcional)

Aplica una capa de agente desmoldante para aplicaciones de termoformado. (mejorar el desmoldeo) o recubrimientos funcionales (como anti-tratamientos estáticos). A menudo se combina con el sistema de horno de secado.

6. Múltiples-horno de escenario

Normalmente configurado con 2-4 zonas de calentamiento (dependiendo de los requisitos materiales) para secar rápidamente las hojas recubiertas antes de enrollarlas. Garantiza el curado adecuado del recubrimiento sin afectar las propiedades de la lámina.

7. Tampón de acumulación

SAlmacena temporalmente láminas a través de rutas de red ajustables, evitando daños materiales o contaminación durante las transiciones de equipos posteriores o retrasos en el bobinado.

8. Máquina bobinadora

Disponible en semi-Configuraciones automáticas o completamente automáticas para producir bordes bien enrollados.-rollos alineados. Garantiza un manejo óptimo del material para el almacenamiento y posteriores procesos de termoformado.

este sencillo-La extrusora de tornillo transporta, funde y homogeneiza las materias primas de PP y luego las extruye a través de un plano.-morir percha. Esta extrusora ofrece una estructura simple, bajo costo y fácil mantenimiento. Es adecuado para tiradas de producción bajas a medias. (100-500 kilogramos/h) y materiales en láminas de PP en general (como envases de alimentos y papelería). Si bien su rendimiento de mezcla es promedio, existe un margen de mejora significativo para el PP modificado o con alto contenido de relleno. (como la llama-PP retardante y reforzado).

Co-gemelo giratorio-Tornillos: proporcionan fuertes fuerzas de corte y son adecuados para alto contenido de relleno, rPET o PET modificado. (por ejemplo, con retardantes de llama añadidos o fibra de vidrio). Encimera-gemelo giratorio-tornillos: Proporcionan un transporte estable y son adecuados para altas-viscosidad PET.Twin-Las extrusoras de tornillo utilizan dos tornillos paralelos o entrelazados para impulsar el material. Ofrecen fuertes capacidades de mezcla y fusión y son adecuados para procesar materiales complejos.

Este equipo utiliza una combinación de tornillos simples y planetarios. La rotación del tornillo planetario ayuda a mejorar la uniformidad de la mezcla de materiales. el multi-El diseño planetario de tornillo proporciona excelentes capacidades de mezcla y plastificación al tiempo que minimiza el impacto en las propiedades físicas del material. Las bajas temperaturas de extrusión reducen la degradación térmica. Incluso con materiales reciclados, alta-Se pueden producir láminas de tenacidad. Este equipo se utiliza principalmente para producir alta-Finalizar láminas de PP.

Multi-La coextrusión de capas, en términos simples, consiste en una multi-estructura de capas. Los ejemplos comunes incluyen dos-capa, tres-capa, y cinco-coextrusión de capas. Se requieren múltiples tornillos de extrusión para lograr múltiples-coextrusión de capas. Las combinaciones comunes incluyen:

* PÁGINAS/educación física-caderas tres-estructura simétrica de la capa: capa de piel (PÁGINAS/educación física) - capa media (CADERAS) - capa de piel (PÁGINAS/educación física). La capa de piel es una mezcla de polipropileno. (PPa, PPb, PPc) con diferentes índices de fusión y baja lineal-polietileno de densidad(LLDPE) para mejorar la resistencia al impacto, la resistencia a la abrasión y la resistencia al calor. La capa intermedia es una mezcla de alta-poliestireno de impacto (CADERAS) con caucho y rellenos para mejorar la flexibilidad y la estabilidad dimensional, mitigando los problemas de deformación causados por la diferencia en los coeficientes de expansión térmica entre PP y HIPS.

* PÁGINAS-estructura asimétrica basada: Calor-polipropileno resistente (capa superficial) - capa funcional (como HDPE o LLDPE) - calor-capa de sellado (EVA o PEBD). Capa superficial: PP ofrece alta-Resistencia a la temperatura y es adecuado para envases de retorta. HDPE o LLDPE mejoran la baja-Resistencia al impacto de temperatura. Calor-capa de sellado: copolímero de etileno y acetato de vinilo (EVA) mejora el calor-propiedades del sello.

* Tecnología de coextrusión de microcapas. (ultra-estructura multicapa), alternando microcapas de PP y otros polímeros (como PETG y PA) (hasta miles de capas), se utiliza principalmente en alta-componentes electrónicos finales, dispositivos médicos y otras aplicaciones que requieren propiedades de alta barrera.

Estas estructuras son adecuadas para producir láminas de PP que requieren múltiples capas o propiedades especiales, especialmente dos.-color o multi-láminas de PP de colores, como los populares tazones para ollas calientes y vasos para helado, que requieren este multi-Tecnología de coextrusión de capas.

| Modelo | Material adaptativo | Estructura de tornillo | Presupuesto(milímetros) | Espesor(milímetros) | Ancho(milímetros) | Volumen de extrusión(kilos/h) |

| SWT-120D | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | Un solo tornillo | φ120 | 0,15~2.0 | ≤1200 | 300~400 |

| SWT-130D | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | φ130 | 0,15~2.0 | ≤1200 | 400~600 | |

| SWT-150D | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | φ150 | 0,15~2.0 | ≤1200 | 700~1000 |

| Modelo | Material adaptativo | Estructura de tornillo | Presupuesto(milímetros) | Espesor(milímetros) | Ancho(milímetros) | Volumen de extrusión(kilos/h) |

| SWT-75S | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | Tornillo doble | φ75 | 0,15~1.8 | ≤1200 | 400~500 |

| SWT-85S | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | φ85 | 0,15~1.8 | ≤1200 | 500~700 | |

| SWT-95S | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | φ95 | 0,15~1.8 | ≤1200 | 800~1100 |

| Modelo | Material adaptativo | Estructura de tornillo | Presupuesto(milímetros) | Espesor(milímetros) | Ancho(milímetros) | Volumen de extrusión(kilos/h) |

| SWT-120X | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | Un solo tornillo + tornillo planetario (combinación) | φ120 | 0,15~2.0 | ≤1200 | 300~400 |

| SWT-130X | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | φ130 | 0,15~2.0 | ≤1200 | 500~700 | |

| SWT-150X | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | φ150 | 0,15~2.0 | ≤1200 | 700~1000 |

PP múltiple-capa co-parámetros del equipo de extrusión

| Modelo | Material adaptativo | Estructura de tornillo | Presupuesto(milímetros) | Espesor(milímetros) | Ancho(milímetros) | Volumen de extrusión(kilos/h) |

| 2-capa co-extrusión | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | Multi-tornillo (personalizado) | φ75+65 | 0,15~2.0 | ≤1200 | 500~600 |

| 3-capa co-extrusión | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | φ75+65 | 0,15~2.0 | ≤1200 | 600~800 | |

| 5-capa co-extrusión | ANIMAL DOMÉSTICO, PLA, PP, picosegundo, PE, PC…. | φ85+65+65 | 0,15~2.0 | ≤1200 | 900~1200 |

¿En qué campos se puede aplicar?

Industria alimentaria

Podemos producir cajas de comida rápida, tazones y platos de plástico, cajas de galletas, cajas de embalaje de pastelería, bandejas de comida fresca y fruta fresca.-guardar cajas como fresas, arándanos y cerezas.

industria medica

Puede producir envases de jeringas desechables, cajas de embalaje Tyvek, bandejas médicas, envases tipo blíster para productos farmacéuticos y carcasas para dispositivos médicos como monitores y ventiladores.

industria electrónica

Puede producir paletas electrónicas, así como embalajes exteriores y paletas interiores para productos electrónicos como teléfonos móviles, tabletas, relojes inteligentes, auriculares Bluetooth, controladores de juegos, etc.

industria de fabricación de tazas

Podemos producir tazas para café, tazas para té con leche, vasos para beber, platos desechables, vasos para leche, vasos para gelatina, vasos para helado, vasos desechables para bebidas, etc., así como sus tapas a juego.

industria automotriz

Partes interiores: panel de instrumentos, panel de puertas, techo, carcasa de asiento; partes exteriores: parachoques, guardabarros, paso de rueda, caja de equipaje en el techo; Piezas funcionales: carcasa del módulo de batería, carcasa del motor, conducto de ventilación, etc.

Industria del embalaje

Puede producir revestimientos para cosméticos, cajas de regalo, cajas para empaquetar vino, paneles para mesas y sillas, capas decorativas para gabinetes, cajas de luz publicitarias, así como diversas ampollas para empaquetar cepillos de dientes, juguetes, etc.

Los clientes también preguntaron sobre estas máquinas relacionadas.