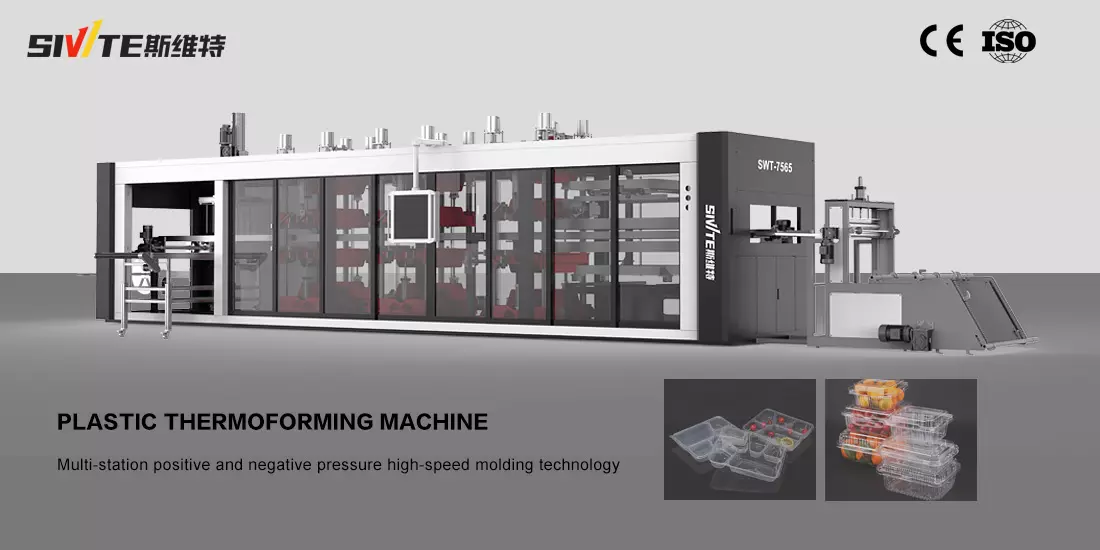

Główny przebieg pracy maszyny do termoformowania obejmuje przenoszenie arkuszy, podgrzewanie i zmiękczanie, formowanie (nadciśnienie lub podciśnienie lub tłoczenie matrycowe), chłodzenie, rozformowywanie, cięcie, anastępnie układanie w stosy za pomocą ramienia robota. W zależności od procesu produkcyjnego produktu dostępne są różne modele, w tym multi formującenadciśnieniowe i podciśnieniowe-stacja wszystko-w-jedna maszyna, podciśnienie tworzące wiele-stacja wszystko-w-jedna maszyna, pojedyncza-stacjonarne maszyny do termoformowania i maszyny do termoformowania grubych arkuszy. Jego podstawowe zalety polegająna wysokiej wydajności produkcji,niskich kosztach form i możliwości szybkiego wytwarzania złożonych produktów. Wspomaga również przetwarzanie różnorodnych materiałów, w tym PP, PS, PET i PVC, dzięki czemu jestniezbędnym elementem sprzętu do przetwarzania tworzyw sztucznych w życiu codziennym.

Opakowaniana owoce i warzywa: używane do pakowania łatwo psującej się żywności, takiej jak owoce i warzywa.

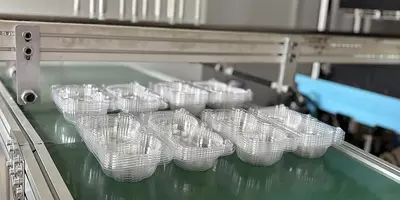

Tackina jajka, tackina owoce itp.: materiały opakowaniowe stosowane do transportu i zabezpieczania żywności.

Opakowania farmaceutyczne: takie jak tacki farmaceutyczne i kapsle do butelek.

Opakowania wyrobów medycznych: takie jak strzykawki inarzędzia chirurgiczne.

Obudowy urządzeń gospodarstwa domowego: takie jak obudowy lub panele telewizorów i lodówek.

w-akcesoria pojazdu: takie jak tablice przyrządów i panele wewnętrzne drzwi.

Piórniki i pudełkana kosmetyki: takie jak kuferki do makijażu i tacki do pakowania butelek perfum.

Opakowania produktów elektronicznych: tacki elektroniczne i pudełka do pakowania produktów elektronicznych, takich jak słuchawki.

Ja-opracowane i udoskonalone podstawowe technologie

Precyzyjna kontrola temperatury 1 do 1

Korzystanie z wielu-Etapowa inteligentna technologia kontroli temperatury PID w połączeniu z wysokim-precyzyjny czujnik podczerwieni, jaki osiąga to urządzenie ±1°Kontrola różnicy temperatur C, zapewniająca równomiernenagrzewanie arkusza, zapobiegająca miejscowemu przegrzaniu lub ochłodzeniu oraz znacznie poprawiająca dokładność formowania i konsystencję produktu.

5-Minutowa szybka wymiana formy

Wyposażony w opatentowany szybkozamykacz-zmienić system formy, jedna osoba może zakończyć wymianę formy w ciągu 5 minut. Obsługuje wiele-tryb łączenia wnęk i elastycznie dostosowuje się do różnych wymagań produktu (takie jak pokrywki do kubków, tacki i opakowania blistrowe), skracając przestoje i poprawiając wydajność produkcji o ponad 30%.

Inteligentny system sterowania AI

Zintegrowany inteligentny system sterowania AI zapewnia 24/7 prawdziwych-czasowe monitorowanie stanu pracy urządzeń. Przechowywanie pamięci i dostęp doniej są szybkie i łatwe, dzięki czemunawet fabryki bez profesjonalnych operatorów mogą z łatwością realizować zamówienia. Jeden-kliknij start-up jest proste, a dla spokoju ducha dostępna jest zdalna pomoc fabryczna.

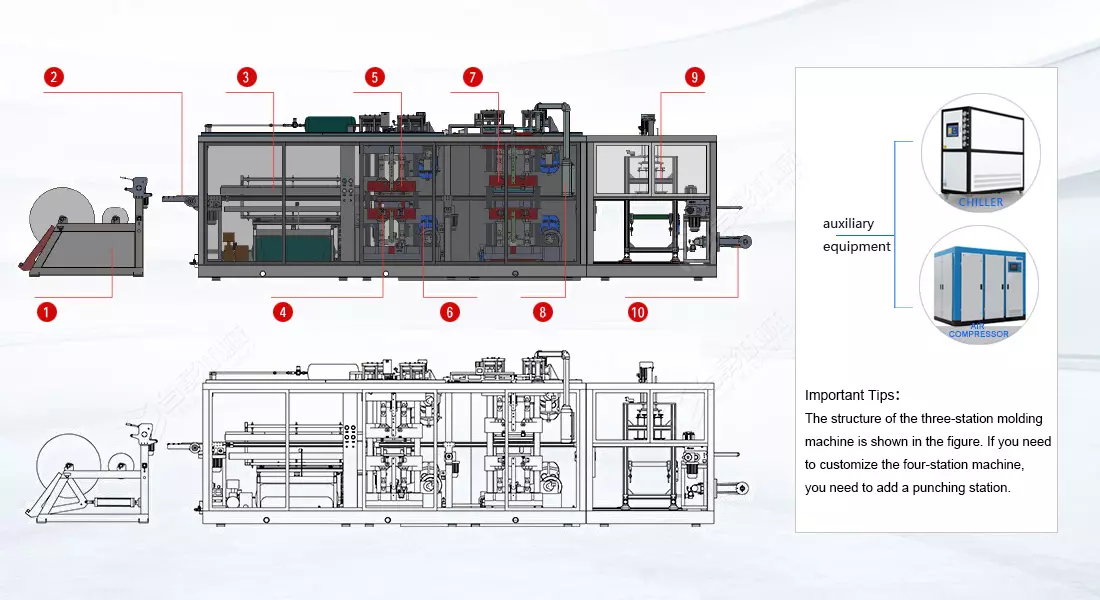

Jak to działa (Kompletny proces produkcji maszyny do termoformowania)

Kompletna, w pełni zautomatyzowana produkcja maszyn do termoformowania składa się z 10 kluczowych komponentów, z których każdy pełni określoną rolę i jest płynnie zintegrowany, aby osiągnąć precyzyjne i wydajne wymagania produkcyjne.

Ta w pełni zautomatyzowana linia do termoformowania łączy surowiec arkuszowy z inteligentną kontrolą procesu, aby uzyskać wysoką jakość-jakość, pojedynczy-używać opakowań z tworzyw sztucznych do różnych zastosowań przemysłowych. Synchroniczna praca wszystkich komponentów zapewnia stałą jakość produktu przy zachowaniu ciągłości produkcji.

1.Odwijak

Przechowuje plastikowe rolki arkuszy i ułatwia automatyczne lub półautomatyczne-automatyczne podawanie. Wał odwijający, system kontrolinaciągu, krawędź-urządzenie prowadzące (aby zapewnić wyśrodkowane podawanie arkuszy).Pojedynczy-rolkowe lub wielokrotne-rolka (umożliwia automatyczne przełączanie rolek, aby zminimalizować przestoje).

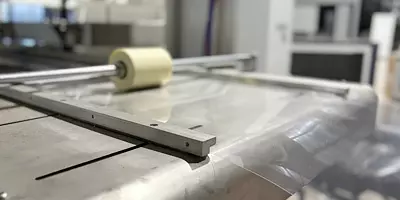

2.Przenoszenie arkuszy

Transportuje arkusz z roli do stacji grzewczej z precyzyjną prędkością i pozycjonowaniem. Serwo-napędzane łańcuchy przenośników/zaciski, mechanizmy chwytakowe, czujniki fotoelektryczne (do wykrywania wyrównania arkuszy).

3. Cztery-system ogrzewania scenicznego

Zmiękcza arkusz tworzywa sztucznego do temperatury umożliwiającej formowanie (zazwyczaj 150–300°C) za pomocą ciepła promieniującego lub konwekcyjnego. Zapewniają równomierne ogrzewanie przyniskim zużyciu energii. Zapewniają szybką reakcję i precyzyjną kontrolę temperatury. Wiele-Niezależne od sekcji ogrzewanie dla różnych wymagań materiałowych.

4.T-Platforma w kształcie formy

T-projekt stołu matrycowego w kształcie (zwany także stołem matrycowym w kształcie ósemki) ma większą prędkość wymiany matrycyniż tradycyjny stół matrycowy, skraca czas przestojuna wymianę matrycy, ma wyższą wydajność produkcji i jest wygodniejszy w użyciu.

5. Stacja formująca

Wykorzystujenajbardziej zaawansowaną technologię termoformowania podciśnieniowego i dodatniego. Jego zaletą jest to, żeniezależnie od stopnia skomplikowania produktu, można go równomiernie rozciągnąć, zapewniając jednolitą grubość i stałą jakość produktu.

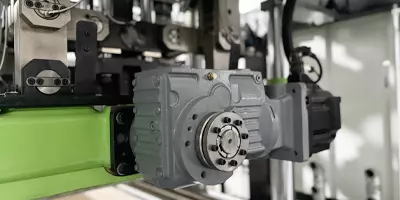

6.Silnik serwo

Cała maszyna wykorzystuje pełny układ zasilania silnika serwo: zapewniającego moc do podawania, ruchu formy i operacji cięcia. Zalety: wysoki-precyzyjne pozycjonowanie, oszczędność energii i cicha praca.

7. Stacja cięcia

Oddziel uformowany produkt od plastikowego arkusza i usuńnadmiar materiału. Metody cięcia: Wykrawanie wykrawaniem: Wykrawanie mechaniczne (nadaje się do prostych kształtów). Cięcie laserowe: Wysoka precyzja, brak zużycianarzędzia (nadaje się do skomplikowanych konturów).

8. System sterowania PLC

Przyjmujenajnowszy inteligentny system sterowania AI ze zintegrowaną funkcją przechowywania danych. Może w dowolnym momencie wywołać dane w celu wytworzenia wielu specyfikacji produktów, monitorować w czasie rzeczywistym 24 godzinyna dobę i w dowolnym momencie przekazywać informacje zwrotnena temat stanu pracy sprzętu.

9. Stacja układania

Maszyna wykorzystuje w pełni automatycznego robota do wytwarzania produktów, które można wyjąć z formy lub włożyć do formy. Automatycznie liczy i układa je w stosy, co ułatwia pakowanie. Obsługuje także dostosowywanie specjalnych stanowisk układania w oparciu o różne cechy produktu.

10.zbieranie złomu

Jest to ostatnie stanowisko pracy maszyny. Jej funkcja jest bardzo prosta, polegana zbieraniu odciętych ze stanowiska rozbioru resztek w celu łatwego recyklingu i ponownego użycia.

Każde rozwiązanie jest optymalizowane w oparciu o konkretne potrzeby produkcyjne i właściwości materiałów, zapewniając klientom elastyczne, wydajne i stabilne rozwiązania produkcyjne. Wybór odpowiedniego rozwiązania w zakresie sprzętu do termoformowania w oparciu o rzeczywiste warunki produkcji i wymagania produktu może znacznie poprawić wydajność produkcji i dokładność formowania.

1.Rozwiązania do termoformowania pod ciśnieniem dodatnim i ujemnym

* Dwukierunkowa kontrola ciśnienia: Łączenienadciśnienia (sprężone powietrze) i podciśnienie (próżnia) technologii proces formowania osiąga się poprzez synergistyczny efekt adsorpcjinadciśnienia i podciśnienia, który jest odpowiedni do formowania o wysokiej-precyzyjne i złożone konstrukcje.

* Zastosowano technologię kontroli konwersji częstotliwości, która pozwala zaoszczędzić ponad 30% energii. Ma lepszy efekt formowania w przypadku złożonych struktur produktów i ma mocne trzy-wymiarowe wyczucienarożników i rowków. Nadaje się do kompleksów-produkty kształtowane, takie jak pudełkana świeże produkty i tace elektroniczne.2.Rozwiązania do termoformowania podciśnieniowego

* Tryb pojedynczego podciśnienia: arkusz jest zmiękczany przez adsorpcję próżniową, anastępnie formowany w formę. Ma stosunkowo prostą konstrukcję iniski koszt inadaje się do produktów o małej rozciągliwości i prostych kształtach.

* Zintegrowane, wykrawanie, cięcie, układanie i multi-stacja w pełni zautomatyzowana linia produkcyjna przyjmuje formowanie podciśnieniowe, dzięki czemu istnieje większy wybór form. Można stosowaćnie tylko formy aluminiowe, ale także formy miedziane i formy gipsowe. Znacznie zmniejsza koszt otwarcia formy w przypadku małych partii i wielu sztuk-zamówienia specyfikacji.3.Wysoka-szybkie rozwiązanie do termoformowania serwo

* To jest pół-model automatycznej maszyny do termoformowania. Różnica między tym a wszystkim-w-jedna maszyna polegana tym, że ma tylko jedną stację formowania, a formowanie wykorzystuje technologię formowania podciśnieniowego.

Jest tonajwcześniejszy model maszyny do termoformowania, zarówno z konfiguracją hydrauliczną, jak i serwo. Nie może wytwarzać starannie ułożonych, gotowych produktów, jak wszystko-w-jedna maszyna. Maszyna ta musi być również wyposażona wniezależne urządzenie tnące do obróbki krawędzi odpadu. Nie jest wybredny w stosunku do pleśni, więcniektórzy zaczynają-wzlotynadal będą temu sprzyjać.4. Rozwiązanie do termoformowania blistrów grubych arkuszy

W odróżnieniu od formowania arkuszy, jest to maszyna do termoformowania blistrowego przeznaczona specjalnie do arkuszy o grubości 2~12mm. Zwykle tę maszynęnależy dostosować do produktu.

Termoformowanie gruboziarniste odnosi się do kształtowania grubych arkuszy tworzyw sztucznych, zwykle grubszychniż 3 mm, często od 4 mm do 12 mm. Proces ten służy do wytwarzania ciężkich-wytrzymałe części z tworzyw sztucznych, które wymagają dodatkowej wytrzymałości i trwałości, takie jak panele samochodowe, obudowy urządzeń i pojemniki przemysłowe. W przeciwieństwie do termoformowania cienkościennego, w którym wykorzystuje się arkusze z tworzywa sztucznego o grubości poniżej 3 mm, termoformowanie o dużej grubości jest idealne w przypadku dużych elementów konstrukcyjnych z tworzyw sztucznych, które muszą wytrzymać zużycie inaprężenia.

| Maszyna do termoformowania podciśnieniowego inadciśnieniowego | |||

| Modelka | SWT-7585 | SWT-7565 | SWT-6245 |

| Rozmiar formy(maks.) | 750*850mm | 750*650(mm) | 620*450(mm) |

| Metoda formowania | Formowanie pod ciśnieniem dodatnim i ujemnym |

||

| Głębokość formowania(maks.) | 140mm | 140mm | 140mm |

| Grubość blachy | 0,16~2,0 mm | 0,16~2,0 mm | 0,16~2,0 mm |

| Szybkość formowania(maks.) | 40~50 razy/min | 40~50 razy/min | 30~50 razy/min |

| Ciśnienie powietrza | 0,6~0,8 mpa | 0,6~0,8 mpa | 0,6~0,8 mpa |

| Szerokość arkusza(maks.) | 410~790 mm | 380~760mm | 380~630 mm |

| Materiał adaptacyjny | PET, PP, PS, biodra, PCV, PLA..... |

||

| Zasilanie | AC 380 V, 50 Hz, trzy-faza, czwarta-drut (Można dostosować do wymagań dotyczącychnapięcia zasilania w różnych krajach) |

||

| Moc grzewcza | 117 kW | 94,5 kW | 91kw |

| Moc znamionowa | 153kw | 120kw | 118kw |

| Procedura | Formowanie-dziurkowanie-cięcie-układanie w stosy |

||

| Wymiar | L*W*H (10,5 m*2,15 m*2,88 m) | L*W*H (9,5 m*2,15 m*2,8 m) | L*W*H (8,0 m*2,0 m*2,5 m) |

| Waga | Około 14T | Około 11T | Około 10T |

| Wysoka-maszyna do termoformowania szybkiego serwo (SWT-7695) | |||

| Metoda formowania | Tworzenie się podciśnienia | Materiał adaptacyjny | PET, PP, PS, HIPS, PVC, PLA .... |

| Rozmiar formy(maks.) | 760*950mm | Zasilanie | AC 380 V/50 Hz(Możliwość dostosowania) |

| Głębokość formowania(maks.) | ≤150mm(Możliwość dostosowania) | Moc grzewcza | 90 kW |

| Grubość blachy | 0,15~2,0 mm | Moc znamionowa | 120 kW |

| Szybkość formowania(maks.) | 20~40 razy/min | Procedura | Formowanie + cięcie + układanie w stosy |

| Ciśnienie powietrza | 0,6~0,8 MPa | Wymiar | L*W*H(10,5 m*2,15 m*2,8 m) |

| Szerokość arkusza(maks.) | 430~790 mm | Waga | Około 11T |

| Wysoka-maszyna do termoformowania szybkiego serwo (SWT-1220F) | |||

| Metoda formowania | Powstaje podciśnienie | Rozmiar formy(maks.) | 760*1220 mm |

| Głębokość formowania(maks.) | 180 mm | Grubość blachy | 0,16~20mm |

| Szybkość formowania(maks.) | 6~15 raz/min | Ciśnienie powietrza | 0,6~0,8 MPa |

| Szerokość arkusza(maks.) | 490~750mm | Materiał adaptacyjny | PET, PP, PS, biodra, PCV, PLA..... |

| Zasilanie | AC 380 V, 50 Hz Trzy-faza, czwarta-drut | Moc grzewcza | 39KW |

| Moc znamionowa | 55KW | Procedura | Formowanie (pojedyncza stacja) |

| Wymiar | 10,5 m*2,15 m*2,8 m(L*W*H) | Waga | 4,8T |

| Główne komponenty elektryczne | |||

| Pakiet serw | Innowacja | ||

| Grzejnik | ELSTEINA(Niemcy) | ||

| Moduł kontroli temperatury | TAISONG Kontrola temperatury(TAN WAI) | ||

| Zawór elektromagnetyczny | PChN(Japonia) | ||

| Przekaźnik półprzewodnikowy | OMRON | ||

| Wyłącznik automatyczny | SCHNEIDER(Francja) | ||

| Stycznik prądu przemiennego | SCHNEIDER(Francja) | ||

| Przełącznik zasilania | SCHNEIDER(Francja) | ||

W jakich dziedzinach można go zastosować?

Przemysł spożywczy

Możemy produkować pudełka do fast foodów, plastikowe miski i talerze, pudełkana ciastka, pudełka do pakowania ciast, tackina świeżą żywność i świeże owoce-przechowywanie pudełek takich jak truskawki, jagody i wiśnie.

Przemysł medyczny

Może produkować jednorazowe opakowaniana strzykawki, pudełka opakowaniowe Tyvek, tacki medyczne, blistry farmaceutyczne oraz obudowy urządzeń medycznych, takich jak monitory i wentylatory.

przemysł elektroniczny

Może produkować palety elektroniczne, a także opakowania zewnętrzne i palety wewnętrznena produkty elektroniczne, takie jak telefony komórkowe, tablety, inteligentne zegarki, zestawy słuchawkowe Bluetooth, kontrolery gier itp.

Branża produkcji filiżanek

Możemy wyprodukować filiżanki do kawy, filiżanki do herbaty z mlekiem, filiżanki do picia,naczynia jednorazowe, filiżanki do mleka, filiżanki do galaretek, filiżanki do lodów, jednorazowe filiżanki donapojów itp., a także pasujące donich pokrywki do filiżanek.

przemysł motoryzacyjny

Części wewnętrzne: tablica przyrządów, panel drzwi, dach, skorupa siedzenia; części zewnętrzne: zderzak, błotnik,nadkole, obudowa bagażnika dachowego; części funkcjonalne: obudowa modułu akumulatora, obudowa silnika, kanał wentylacyjny itp.

Przemysł opakowań

Może produkować wykładziny kosmetyczne, pudełkana prezenty, pudełka do pakowania wina, panelena stoły i krzesła, warstwy dekoracyjne szafek, kasetony reklamowe, a także różne blistry opakowaniowena szczoteczki do zębów, zabawki itp.

Klienci pytali również o powiązane maszyny