Introdução à máquina termoformadora a vácuo de chapa grossa:

Uma máquina termoformadora de chapa grossa (máquina formadora de vácuo) é um equipamento avançado de processamento de plásticos projetado especificamente para amaciar folhas termoplásticas espessas (normalmente 0,8 mm a 10 mm de espessura) aquecendo-os e aplicando pressão para moldá-losna superfície do molde, produzindo um produto com um formato específico após o resfriamento.

Esta máquina consiste principalmente em um mecanismo de carregamento, um sistema de aquecimento, uma estação de formação, um sistema de resfriamento, um sistema de controle e uma recuperadora. O processo envolve a alimentação de folhas plásticas cortadas (como ABS, HIPS, PC, PMMA, PETG, etc.) em um forno de aquecimento, onde são aquecidos uniformemente até amolecerem. Eles são então rapidamente transferidos para a estação de formação, onde sucção a vácuo, pressão de ar ou moldagem por compressão são usadas para encaixar com segurançana cavidade do molde e formar a folha com precisão. Após rápido resfriamento e finalização, um braço robótico remove o produto acabado para corte e posterior processamento.

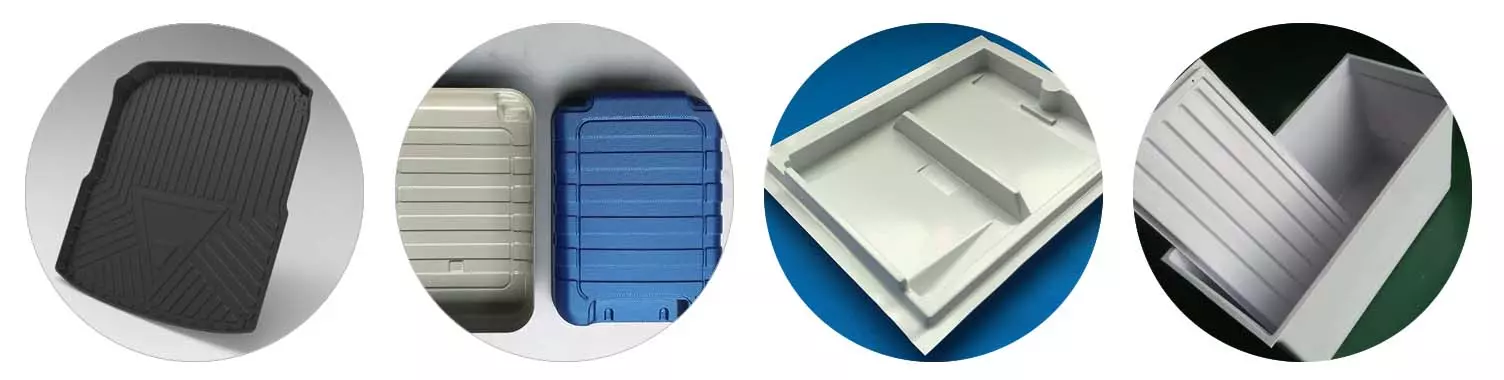

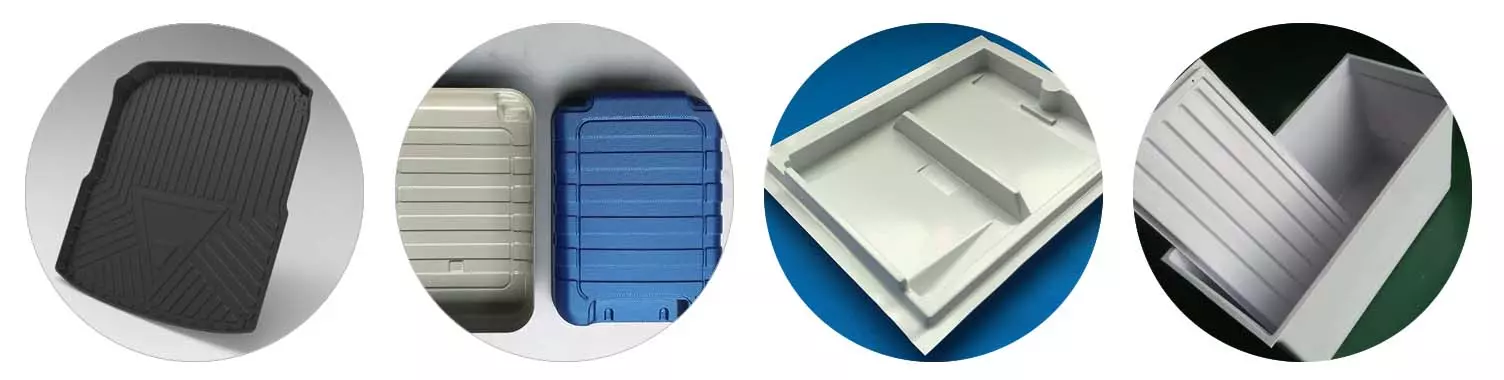

A principal vantagem das máquinas termoformadoras de chapas grossas reside em suas capacidades de processamento eficientes e precisas, permitindo-lhes produzir rapidamente produtos grandes com estruturas complexas, dimensões estáveis e alto brilho superficial. É amplamente utilizado em automóveis (como pára-choques, tapetes), eletrodomésticos (forro de geladeira, carcaça de ar condicionado), transporte, equipamento médico (invólucro do equipamento), caixas de luz publicitárias e aeroespacial.

>> Esta máquina é adequada para materiais em folha como ABS, PS, PVC, PE, PP, PC e acrílico e pode ser usada para produzir interiores de tapetes automotivos, caixas de dispositivos médicos, revestimentos de refrigeradores, banheiras e bagagens.

>> Utilizando um sistema de controle PLC, todos os parâmetros, operações e configurações do processo são exibidosna tela de toque. Os modos automático e manual podem ser alternados de forma independente e uma função de intertravamento de segurança evita danos causados por erros do operador.

>> Utilizando um sistema de controle de temperatura com ajustes digitais e analógicos, os parâmetros podem ser ajustados diretamentena tela sensível ao toque e vários conjuntos de dados podem ser armazenados. A temperatura de cada unidade de aquecimentona zona de aquecimento é ajustável de forma independente (um controle, um controle preciso, mais energia-eficiente).

>> Utilizando meio rápido-elementos de aquecimento infravermelho de ondas, a unidade pode ser ligada e desligada instantaneamente, eliminando anecessidade de pré-aquecimento e alcançando rápidos aumentos de temperatura. O forno só liga quando a estação de aquecimento é alcançada. Fornos de aquecimento eléctrico duplo, combinados com um controlador de temperatura e um regulador de tensão, garantem uma temperatura de aquecimento constante, independentemente das flutuações de tensão.

>> Um anti-O recurso de inclinação usa luz infravermelha para monitorar o status de aquecimento da folha de plástico, evitando flacidez durante o aquecimento e espessura irregular do produto acabado. A plataforma do molde pode ser ajustada a qualquer altura, encurtando o tempo de troca do molde e economizando custos de mão de obra.

>> Pré-funções de sopro e extração donúcleo garantem espessura mais uniforme e maior qualidade para trabalhos difíceis-para-formar produtos. Um dispositivo de desmoldagem por sopro reverso permite fácil desmoldagem de peças difíceis-para-desmoldam os moldes, minimizando os danos causados pela desmoldagem.

>> O resfriamento duplo com um poderoso ventilador e spray garante uma finalização do produto melhor e mais rápida, minimizando a qualidade inferior do produto, acelerando o resfriamento e melhorando a eficiência da produção.

Parâmetros do equipamento

| modelo |

SWT-1000d |

SWT-Anos 760 |

| Tamanho do molde (máx.) |

1500~2500(milímetros)_Personalizável |

1500*700(milímetros)_Personalizável |

| Especificações da folha |

0,8~10mm |

0,8~5mm |

| Método de resfriamento |

Resfriamento de ar + spray |

Resfriamento de ar + spray |

| Eficiência de produção |

1~4º/min(Depende do produto) |

1~8º/min(Depende do produto) |

| Método de controle |

Controle CLP |

Controle CLP |

| Materiais aplicáveis |

ABS, PET, PP, QUADRIS, PVC, PMMA.... |

ABS, PET, PP, QUADRIS, PVC, PMMA.... |

| Método de formação de molde |

Moldagem por aquecimento de molde côncavo e convexo |

Moldagem por aquecimento de molde côncavo e convexo |

| Potência máxima |

95 kW |

56 kW |

| Tensão de alimentação |

380V50Hz(Três-fase quatro-arame) |

380V50Hz(Três-fase quatro-arame) |

| Tamanho do equipamento |

4100*2500*3000(mm) |

4000*1400*3100(mm) |

01.

Controle inteligente CLP

Adotando o sistema de controle PLC, todos os parâmetros do processo, operações e configurações são exibidosna tela de toque, que pode ser alternada livremente entre os estados automático e manual. Adotando sistema de controle de temperatura, ajuste analógico digital, os parâmetros podem ser ajustados diretamentena tela de toque e vários conjuntos de dados podem ser armazenados. A temperatura de cada unidade de aquecimentona zona de aquecimento é ajustável de forma independente (os elementos de aquecimento fora do molde podem ser desligados para economizar energia)

02.

Aquecimento infravermelho, controle preciso de temperatura

São utilizados os mais recentes tubos de aquecimento infravermelho de fibra de carbono, que podem ser ligados e desligados a qualquer momento, sem pré-aquecimento, e aquecem rapidamente. O forno elétrico é ligado somente ao entrarna estação de aquecimento, e a energia é desligada ao sair do forno para economizar energia. Os fornos elétricos duplos superior e inferior são utilizados para aquecimento, combinados com um regulador de tensão de controle de temperatura, a temperatura de aquecimento é estável enão muda devido a flutuações de tensão. O anti-a função de inclinação é usada e o monitoramento infravermelho do estado de aquecimento da folha de plástico evita que a folha flacidez devido ao calor durante o processo de aquecimento, resultando em espessura irregular do produto formado.

03.

Não apenas cibernético tradicional & Empresa de imigração

O pré-bolha enúcleo-funções de tração garantem espessura uniforme e melhor qualidade para trabalhos difíceis-para-formar produtos. Um reverso-dispositivo de desmoldagem de ar soprado e multi-pulsos de velocidade facilitam a desmoldagem, minimizando danos ao molde e melhorando o rendimento do produto. O fluxo de vácuo secundário ajustável e o atraso de vácuo permitem o controle flexível de diferentes materiais durante a formação de vácuo. A altura da plataforma do molde pode ser ajustada para reduzir o tempo de troca do molde e economizar custos de mão de obra.

O princípio operacional básico de uma termoformadora de chapa grossa é semelhante ao de uma termoformadora convencional de chapa fina, formando a chapa plástica em três estágios: aquecimento, estiramento e resfriamento. Primeiro, a folha de plástico é aquecida até um estado amolecido e espalhada uniformementena área de formação. Posteriormente, o fluxo de ar, seja através de pressãonegativa ou de pressão positiva enegativa, estica a folha de plástico sobre a superfície do molde. Finalmente, o resfriamento e a desmoldagem completam o processo de conformação.

Como as folhas plásticas processadas pela máquina termoformadora de chapas grossas são relativamente espessas, o tempo de aquecimento e formaçãonecessário é relativamente longo. Portanto, o sistema de aquecimento, o sistema de controle e o projeto do molde de formação do equipamento precisam ter maior precisão e estabilidade.

I. Principais vantagens técnicas

A ampla utilização de máquinas termoformadoras de chapas grossas decorre de uma série de vantagens técnicas significativas:

Capacidades poderosas de conformação 3D: Eles podem produzir produtos grandes com superfícies complexas e cavidades profundas, que são difíceis ou extremamente caras de conseguir com outros métodos de processamento de plástico (como moldagem por injeção).

Custos de molde relativamente baixos: Em comparação com a moldagem por injeção, que requer moldes de aço que resistem a alta pressão, a termoformagem de chapas grossasnormalmente usa moldes feitos de gesso, resina, liga de alumínio e outros materiais. Isto resultanum ciclo de fabricação curto e baixo custo, tornando-o particularmente adequado para pequenas-lote, alto-produção de variedades.

Controle flexível da espessura da parede do produto: Ao ajustar a espessura inicial da chapa, produtos com espessuras de parede variadas podem ser facilmente produzidos. Além disso, durante o processo de moldagem, o controle preciso da temperatura da zona de aquecimento permite-ajuste da espessura da parede em diferentes áreas do produto.

Alta utilização de material e eficiência de produção: O uso de chapas com áreas de corte otimizadas reduz o desperdício. O curto ciclo de moldagem, variando de dezenas de segundos a minutos, permite uma produção eficiente e contínua.

Os produtos possuem alta resistência e bela aparência: os produtos formados mantêm a tenacidade da placa original e possuem uma superfície lisa. Eles podem ser processados diretamente por pulverização, laminação e outros processos secundários para obter excelentes efeitos de aparência.

II. Análise de componentes principais

Uma moderna máquina termoformadora de chapa grossa é um sistema sofisticado que integra tecnologias mecânicas, elétricas, de vácuo e de controle de temperatura. Seus principais componentes incluem:

Estrutura e sistema de fixação: Uma estrutura robusta é a base para uma operação estável. Uma estrutura de fixação robusta mantém com segurança o material em folhano lugar, evitando que ele se desloque ou deforme durante o processo de aquecimento e conformação.

Sistema de Aquecimento: Este é o “coração energético” da máquina. Normalmente utiliza multi-zona cerâmica distante-aquecedores infravermelhos, cada um com ajuste independente de temperatura e potência para o aquecimento mais preciso e uniforme do material em folha.

Sistema de formação: Inclui os mecanismos de fixação superior e inferior, a plataforma de montagem do molde e o vácuo/sistema de ar comprimido. O mecanismo de fixação requer operação suave e posicionamento preciso. O sistema de vácuo deve fornecer fluxo e vácuo suficientes para garantir uma formação de sucção rápida e poderosa.

Sistema de controle elétrico: As modernas máquinas termoformadoras de chapas grossas geralmente utilizam PLCs (Controladores lógicos programáveis) e tela sensível ao toque humana-interfaces de máquina. Os operadores podem definir e armazenar facilmente parâmetros de processo (como tempo de aquecimento, temperatura e velocidade de moldagem) para diversos produtos, possibilitando total ou semi-produção automática e garantia da consistência e estabilidade do produto.

Sistema de resfriamento: Um sistema de resfriamento eficiente pode reduzir significativamente os tempos do ciclo de produção enormalmente é composto por um alto-ventilador elétrico ou água-sistema de circulação refrigerado.

Como uma máquina de processamento de plásticos eficiente, econômica e flexível, as máquinas termoformadoras de chapas grossas tornaram-se um equipamento essencial indispensávelna fabricação moderna. Com suas poderosas capacidades de modelagem, eles continuam a transformar folhas planas de plástico em três práticos e bonitos-produtos dimensionais, impulsionando a inovação e o desenvolvimento em design industrial e tecnologias de fabricação.