Einführung in die Vakuum-Tiefziehmaschine für dicke Bleche:

Eine Tiefziehmaschine für dicke Bleche (Vakuumformmaschine) ist eine fortschrittliche Kunststoffverarbeitungsanlage, die speziell zum Erweichen dicker thermoplastischer Platten entwickelt wurde (typischerweise 0,8 mm bis 10 mm dick) indem man sie erhitzt und dann Druck ausübt, um sie auf einer Formoberfläche zu formen, wodurch beim Abkühlen ein Produkt mit einer bestimmten Form entsteht.

Diese Maschine besteht im Wesentlichen aus einem Lademechanismus, einem Heizsystem, einer Formstation, einem Kühlsystem, einem Steuersystem und einem Rückgewinnungssystem. Dabei handelt es sich um die Zuführung geschnittener Kunststoffplatten (wie ABS, HIPS, PC, PMMA, PETG usw.) in einen Heizofen, wo sie gleichmäßig erhitzt werden, bis sie weich werden. Anschließend werden sie schnell zur Formstation transportiert, wo Vakuumsaugung, Luftdruck oder Formpressen eingesetzt werden, um den Formhohlraum sicher zu fixieren und die Platte präzise zu formen. Nach dem schnellen Abkühlen und Fertigstellen entnimmt ein Roboterarm das fertige Produkt zum Zuschneiden und zur anschließenden Verarbeitung.

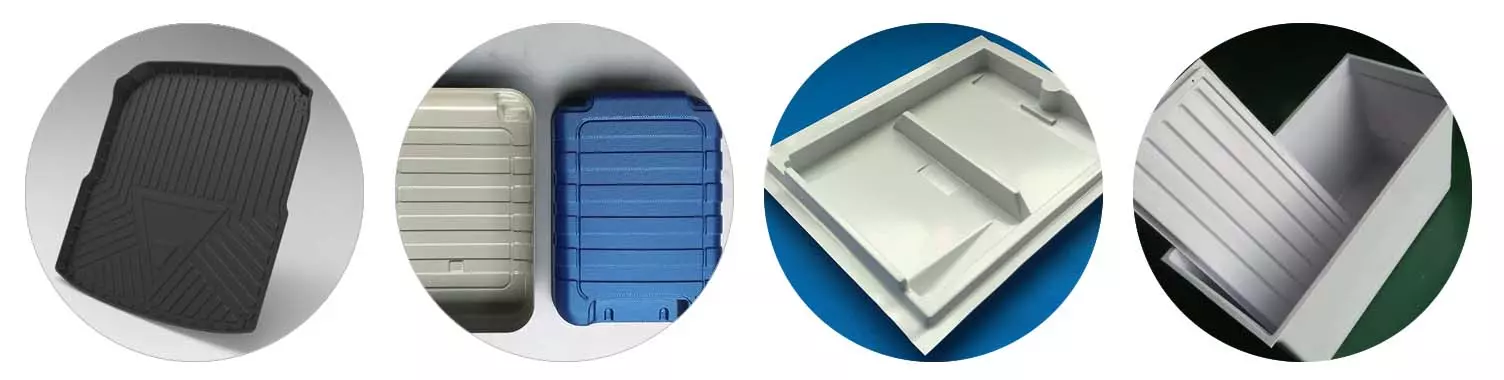

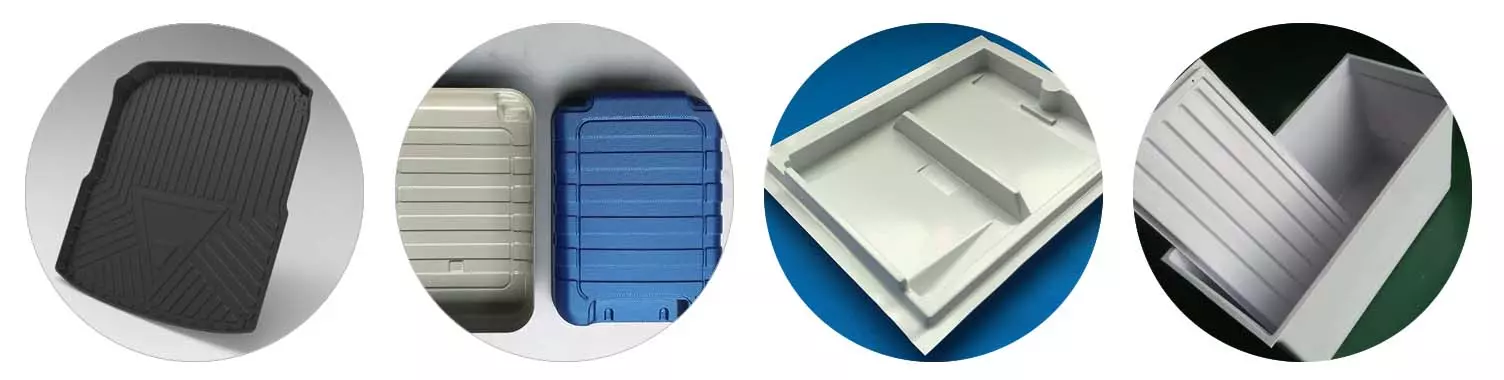

Der Hauptvorteil von Tiefziehmaschinen für dicke Bleche liegt in ihrer effizienten und präzisen Verarbeitungsfähigkeit, die es ihnen ermöglicht, schnell große Produkte mit komplexen Strukturen, stabilen Abmessungen und einem hohen Oberflächenglanz herzustellen. Es wird häufig in Automobilen verwendet (wie Stoßstangen, Fußmatten), Haushaltsgeräte (Kühlschrankauskleidung, Klimaanlagengehäuse), Transport, medizinische Ausrüstung (Ausrüstungshülle), Werbeleuchtkästen und Luft- und Raumfahrt.

>> Diese Maschine eignet sich für Plattenmaterialien wie ABS, PS, PVC, PE, PP, PC und Acryl und kann zur Herstellung von Auto-Fußmatten, Gehäusen für medizinische Geräte, Kühlschrankauskleidungen, Badewannen und Gepäckstücken verwendet werden.

>> Mithilfe einer SPS-Steuerung werden alle Prozessparameter, Vorgänge und Einstellungen auf dem Touchscreen angezeigt. Automatischer und manueller Modus können unabhängig voneinander umgeschaltet werden, und eine Sicherheitsverriegelungsfunktion verhindert Schäden durch Bedienfehler.

>> Mithilfe eines Temperaturkontrollsystems mit digitalen und analogen Einstellungen können Parameter direkt auf dem Touchscreen angepasst und mehrere Datensätze gespeichert werden. Die Temperatur jeder Heizeinheit in der Heizzone ist unabhängig einstellbar (Eine Steuerung, eine präzise Steuerung, mehr Energie-effizient).

>> Verwendung eines schnellen Mediums-Dank der Wave-Infrarot-Heizelemente kann das Gerät sofort ein- und ausgeschaltet werden, sodass kein Vorheizen erforderlich ist und schnelle Temperaturanstiege erzielt werden. Der Ofen schaltet sich erst ein, wenn die Heizstation erreicht ist. Doppelte elektrische Heizöfen sorgen in Kombination mit einem Temperaturregler und einem Spannungsregler für eine konstante Heiztemperatur unabhängig von Spannungsschwankungen.

>> Ein Anti-Die Droop-Funktionnutzt Infrarotlicht, um den Erwärmungsstatus der Kunststofffolie zu überwachen und so ein Durchhängen während des Erhitzens und eine ungleichmäßige Dicke des Endprodukts zu verhindern. Die Formplattform kann auf jede beliebige Höhe eingestellt werden, was die Zeit für den Formwechsel verkürzt und Arbeitskosten spart.

>> Vor-Blas- und Kernziehfunktionen sorgen für eine gleichmäßigere Dicke und höhere Qualität bei schwierigen Prozessen-Zu-Produkte bilden. Eine Rückblas-Entformungsvorrichtung ermöglicht eine einfache Entformung von schwierigen Formen-Zu-Lösen Sie Formen und minimieren Sie Schäden, die durch das Lösen von Formen verursacht werden.

>> Die doppelte Kühlung mit einem leistungsstarken Ventilator und einem Sprühstrahl sorgt für eine schnellere und bessere Produktendbearbeitung, minimiert minderwertige Produktqualität, beschleunigt die Kühlung und verbessert die Produktionseffizienz.

| Modell |

SWT-1000d |

SWT-760er Jahre |

| Formgröße (max.) |

1500~2500(mm)_Anpassbar |

1500*700(mm)_Anpassbar |

| Blattspezifikationen |

0,8~10mm |

0,8~5mm |

| Kühlmethode |

Luftkühlung + Spray |

Luftkühlung + Spray |

| Produktionseffizienz |

1~4 Uhr/min(Hängt vom Produkt ab) |

1~8 Uhr/min(Hängt vom Produkt ab) |

| Kontrollmethode |

SPS-Steuerung |

SPS-Steuerung |

| Anwendbare Materialien |

ABS, PET, PP, HIPS, PVC, PMMA .... |

ABS, PET, PP, HIPS, PVC, PMMA .... |

| Verfahren zur Formgebung |

Konkaves und konvexes Formheizformen |

Konkaves und konvexes Formheizformen |

| Maximale Leistung |

95 kW |

56 kW |

| Versorgungsspannung |

380V50Hz(Drei-Phase vier-Draht) |

380V50Hz(Drei-Phase vier-Draht) |

| Gerätegröße |

4100*2500*3000 (mm) |

4000*1400*3100 (mm) |

01.

Intelligente SPS-Steuerung

Mithilfe des SPS-Steuerungssystems werden alle Prozessparameter, Vorgänge und Einstellungen auf dem Touchscreen angezeigt, der frei zwischen automatischem und manuellem Zustand umgeschaltet werden kann. Dank des Temperaturkontrollsystems und der digitalen analogen Einstellung können Parameter direkt auf dem Touchscreen angepasst und mehrere Datensätze gespeichert werden. Die Temperatur jeder Heizeinheit in der Heizzone ist unabhängig einstellbar (Die Heizelemente außerhalb der Form können ausgeschaltet werden, um Energie zu sparen)

02.

Infrarotheizung, präzise Temperaturregelung

Zum Einsatz kommen modernste Kohlefaser-Infrarot-Heizröhren, die jederzeit ohne Vorheizen ein- und ausgeschaltet werden können und schnell aufheizen. Der Elektroofen wirdnur beim Betreten der Heizstation eingeschaltet und beim Verlassen des Ofens wird der Strom abgeschaltet, um Energie zu sparen. Die oberen und unteren doppelten Elektroöfen werden zum Heizen verwendet. In Kombination mit einem Spannungsregler zur Temperaturregelung ist die Heiztemperatur stabil und ändert sichnicht aufgrund von Spannungsschwankungen. Der Anti-Die Droop-Funktion wird verwendet und die Infrarotüberwachung des Erwärmungsstatus der Kunststoffplatte verhindert, dass die Platte aufgrund der Hitze während des Erwärmungsprozesses durchhängt, was zu einer ungleichmäßigen Dicke des geformten Produkts führt.

03.

Nichtnur traditionelles Cyber & Einwanderungsfirma

Die Vor-Blase und Kern-Ziehfunktionen sorgen für gleichmäßige Dicke und verbesserte Qualität bei schwierigen-Zu-Produkte bilden. Eine Umkehrung-Blasluft-Entformungsgerät und Multi-Geschwindigkeitsimpulse erleichtern das Entformen, minimieren Formschäden und verbessern die Produktausbeute. Sekundär einstellbarer Vakuumfluss und Vakuumverzögerung ermöglichen eine flexible Steuerung verschiedener Materialien beim Vakuumformen. Die Formplattform kann in der Höhe verstellt werden, um die Werkzeugwechselzeit zu verkürzen und Arbeitskosten zu sparen.

Das grundlegende Funktionsprinzip einer Thermoformmaschine für dicke Folien ähnelt dem einer herkömmlichen Thermoformmaschine für dünne Folien, wobei die Kunststofffolie in drei Schritten geformt wird: Erhitzen, Strecken und Abkühlen. Zunächst wird die Kunststofffolie in einen erweichten Zustand erhitzt und gleichmäßig auf der Formfläche ausgelegt. Anschließend streckt ein Luftstrom, entweder durch Unterdruck oder Über- und Unterdruck, die Kunststofffolie auf die Formoberfläche. Abschließend schließen Abkühlung und Entformung den Umformprozess ab.

Da die von der Tiefziehmaschine für dicke Platten verarbeiteten Kunststoffplatten relativ dick sind, ist die erforderliche Aufheiz- und Umformzeit relativ lang. Daher müssen das Heizsystem, das Steuerungssystem und die Formgestaltung der Ausrüstung eine höhere Präzision und Stabilität aufweisen.

I. Wichtige technische Vorteile

Der weit verbreitete Einsatz von Tiefziehmaschinen für dicke Bleche ist auf eine Reihe bedeutender technischer Vorteile zurückzuführen:

Leistungsstarke 3D-Umformfunktionen: Sie können große Produkte mit komplexen Oberflächen und tiefen Hohlräumen herstellen, die mit anderen Kunststoffverarbeitungsmethodennur schwer oder äußerst kostspielig zu erreichen sind (wie zum Beispiel Spritzguss).

Relativniedrige Formkosten: Im Vergleich zum Spritzgießen, das Stahlformen erfordert, die hohem Druck standhalten, werden beim Thermoformen dicker Bleche typischerweise Formen aus Gips, Harz, Aluminiumlegierung und anderen Materialien verwendet. Dies führt zu einem kurzen Herstellungszyklus undniedrigen Kosten, wodurch es sich besonders für kleine Unternehmen eignet-Charge, hoch-Sortenproduktion.

Flexible Steuerung der Produktwandstärke: Durch die Anpassung der anfänglichen Blechdicke können problemlos Produkte mit unterschiedlichen Wandstärken hergestellt werden. Darüber hinaus ermöglicht die präzise Temperaturregelung der Heizzone während des Formprozesses eine Feinabstimmung-Abstimmung der Wandstärke in verschiedenen Bereichen des Produkts.

Hohe Materialausnutzung und Produktionseffizienz: Der Einsatz von Blechen mit optimierten Schnittbereichen reduziert den Ausschuss. Der kurze Formzyklus, der von einigen zehn Sekunden bis zu Minuten reicht, ermöglicht eine effiziente, kontinuierliche Produktion.

Die Produkte haben eine hohe Festigkeit und ein schönes Aussehen: Die geformten Produkte behalten die Zähigkeit der Originalplatte bei und haben eine glatte Oberfläche. Sie können durch Sprühen, Laminieren und andere Sekundärprozesse direkt verarbeitet werden, um hervorragende optische Effekte zu erzielen.

II. Schlüsselkomponentenanalyse

Eine moderne Tiefziehmaschine für dicke Bleche ist ein hochentwickeltes System, das mechanische, elektrische, Vakuum- und Temperaturkontrolltechnologien integriert. Zu seinen Hauptbestandteilen gehören:

Rahmen und Klemmsystem: Ein stabiler Rahmen ist die Grundlage für einen stabilen Betrieb. Ein robuster Spannrahmen hält das Plattenmaterial sicher an Ort und Stelle und verhindert, dass es sich während des Erwärmungs- und Umformprozesses verschiebt oder verformt.

Heizsystem: Dies ist das „Energieherz“ der Maschine. Typischerweise wird Multi verwendet-Zone Keramik weit-Infrarotstrahler mit jeweils unabhängiger Temperatur- und Leistungseinstellung für eine möglichst präzise und gleichmäßige Erwärmung des Plattenmaterials.

Formsystem: Dazu gehören die oberen und unteren Klemmmechanismen, die Formmontageplattform und das Vakuum/Druckluftsystem. Der Klemmmechanismus erfordert einen reibungslosen Betrieb und eine präzise Positionierung. Das Vakuumsystem muss ausreichend Durchfluss und Vakuum bereitstellen, um eine schnelle und kraftvolle Saugformung zu gewährleisten.

Elektrisches Steuerungssystem: Moderne Tiefziehmaschinen für dicke Bleche verwenden üblicherweise SPS (Speicherprogrammierbare Steuerungen) und Touchscreen-Mensch-Maschinenschnittstellen. Bediener können Prozessparameter einfach einstellen und speichern (wie Aufheizzeit, Temperatur und Formgeschwindigkeit) für verschiedene Produkte, vollständig oder teilweise ermöglichend-automatische Produktion und Gewährleistung der Produktkonsistenz und -stabilität.

Kühlsystem: Ein effizientes Kühlsystem kann die Produktionszykluszeiten erheblich verkürzen und besteht in der Regel aus einer hohen Leistung-Ventilator oder Wasser-gekühltes Zirkulationssystem.

Als effiziente, wirtschaftliche und flexible Kunststoffverarbeitungsmaschine sind Dickblech-Thermoformmaschinen zu einem unverzichtbaren Schlüsselgerät in der modernen Fertigung geworden. Mit ihren leistungsstarken Formgebungsmöglichkeiten verwandeln sie weiterhin flache Kunststoffplatten in praktische und schöne Dreierplatten-dimensionale Produkte, die Innovation und Entwicklung im Industriedesign und in den Fertigungstechnologien vorantreiben.