Wprowadzenie do maszyny do termoformowania próżniowego grubych arkuszy:

Maszyna do termoformowania grubych arkuszy (maszyna do formowania próżniowego) to zaawansowane urządzenie do przetwarzania tworzyw sztucznych zaprojektowane specjalnie do zmiękczania grubych arkuszy tworzyw termoplastycznych (zazwyczaj o grubości od 0,8 mm do 10 mm) poprzez ich ogrzewanie, anastępnie wywieranienacisku w celu uformowania ichna powierzchni formy, w wyniku czego po ochłodzeniu powstaje produkt o określonym kształcie.

Maszyna ta składa się głównie z mechanizmu załadowczego, systemu grzewczego, stacji formowania, układu chłodzenia, układu sterowania i regeneratora. Proces polegana podawaniu pociętych arkuszy tworzywa sztucznego (takie jak ABS, HIPS, PC, PMMA, PETG itp.) do pieca grzewczego, gdzie są równomiernie podgrzewane, aż zmiękną. Następnie są szybko przenoszone do stanowiska formowania, gdzie stosuje się zasysanie próżniowe, ciśnienie powietrza lub formowanie tłoczne w celu bezpiecznego dopasowania do wnęki formy i precyzyjnego uformowania arkusza. Po szybkim schłodzeniu i finalizacji ramię robota usuwa gotowy produkt w celu przycięcia i późniejszej obróbki.

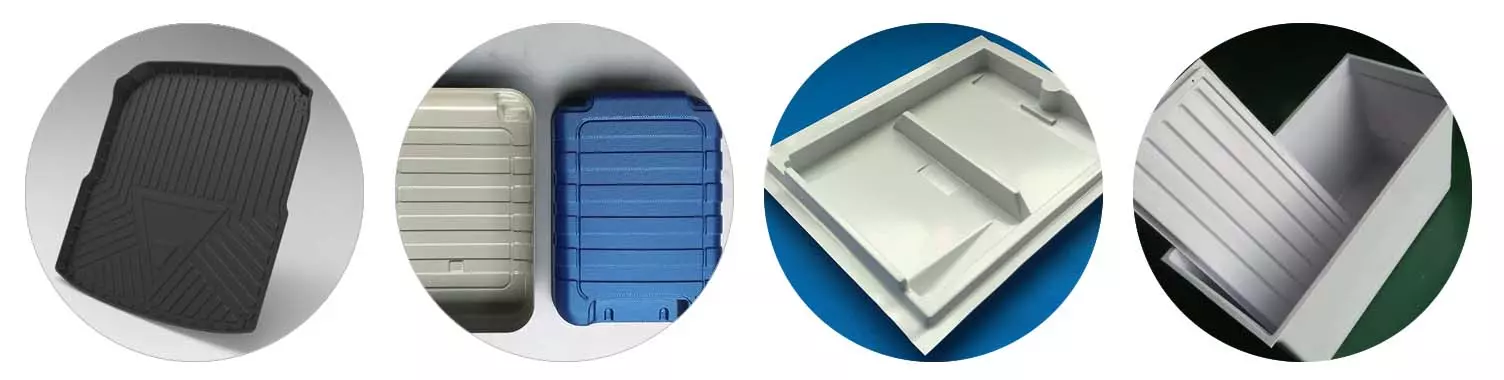

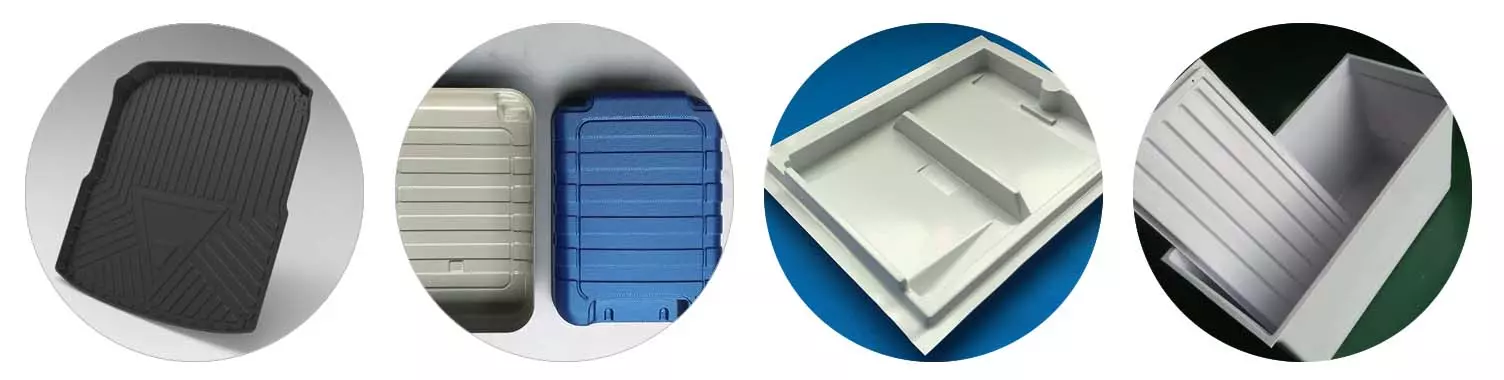

Podstawową zaletą maszyn do termoformowania grubych blach są ich wydajne i precyzyjne możliwości przetwarzania, umożliwiające szybkie wytwarzanie dużych produktów o złożonej strukturze, stabilnych wymiarach i wysokim połysku powierzchni. Jest szeroko stosowany w samochodach (jak zderzaki, dywaniki podłogowe), sprzęt AGD (wykładzina lodówki, obudowa klimatyzatora), transport, sprzęt medyczny (skorupa sprzętu), kasetony reklamowe i przemysł lotniczy.

>> Ta maszynanadaje się do materiałów arkuszowych, takich jak ABS, PS, PVC, PE, PP, PC i akryl, i może być używana do produkcji wnętrz samochodowych mat podłogowych, obudów urządzeń medycznych, wykładzin lodówek, wanien i bagażu.

>> Dzięki systemowi sterowania PLC wszystkie parametry procesu, operacje i ustawienia są wyświetlanena ekranie dotykowym. Tryby automatyczny i ręczny można przełączaćniezależnie, a funkcja blokady zabezpieczającej zapobiega uszkodzeniom spowodowanym błędami operatora.

>> Wykorzystując system kontroli temperatury z regulacją cyfrową i analogową, parametry można regulować bezpośredniona ekranie dotykowym i przechowywać wiele zestawów danych. Temperatura każdego urządzenia grzewczego w strefie grzewczej jest regulowananiezależnie (jedna kontrola, jedna precyzyjna kontrola, więcej energii-wydajny).

>> Wykorzystanie szybkiego medium-elementy grzejnena podczerwień typu Wave, urządzenie możnanatychmiastowo włączać i wyłączać, eliminując potrzebę wstępnego podgrzewania i osiągając szybki wzrost temperatury. Piec włącza się dopiero po dotarciu do stacji grzewczej. Podwójne elektryczne piece grzewcze w połączeniu z regulatorem temperatury i regulatoremnapięcia zapewniają stałą temperaturę ogrzewanianiezależnie od wahańnapięcia.

>> Anty-funkcja opadania wykorzystuje światło podczerwone do monitorowania stanunagrzania arkusza z tworzywa sztucznego, zapobiegając opadaniu podczas ogrzewania inierównej grubości gotowego produktu. Platformę formy można dostosować do dowolnej wysokości, skracając czas wymiany formy i oszczędzając koszty pracy.

>> Wstępnie-Funkcje rozdmuchu i ciągnięcia rdzenia zapewniają bardziej jednolitą grubość i wyższą jakość w przypadku trudnych zastosowań-Do-produkty z formy. Urządzenie do wyjmowania z odwrotnym rozdmuchem pozwalana łatwe wyjmowanie z formy trudnych-Do-uwolnić pleśń, minimalizując uszkodzenia spowodowane uwolnieniem pleśni.

>> Podwójne chłodzenie za pomocą wydajnego wentylatora i sprayu zapewnia szybszą i lepszą finalizację produktu, minimalizując gorszą jakość produktu, przyspieszając chłodzenie i poprawiając wydajność produkcji.

| model |

SWT-1000 dni |

SWT-760s |

| Rozmiar formy (maks.) |

1500~2500(mm)_Możliwość dostosowania |

1500*700(mm)_Możliwość dostosowania |

| Specyfikacje arkuszy |

0,8~10mm |

0,8~5mm |

| Metoda chłodzenia |

Chłodzenie powietrzem + rozpylać |

Chłodzenie powietrzem + rozpylać |

| Efektywność produkcji |

1~4 czerwca/min(Zależy od produktu) |

1~8 czerwca/min(Zależy od produktu) |

| Metoda kontroli |

Sterowanie PLC |

Sterowanie PLC |

| Obowiązujące materiały |

ABS, PET, PP, HIPS, PVC, PMMA.... |

ABS, PET, PP, HIPS, PVC, PMMA.... |

| Metoda formowania form |

Forma grzewcza wklęsła i wypukła |

Forma grzewcza wklęsła i wypukła |

| Maksymalna moc |

95kw |

56kw |

| Napięcie zasilania |

380 V 50 Hz (trzy-faza czwarta-drut) |

380 V 50 Hz (trzy-faza czwarta-drut) |

| Rozmiar sprzętu |

4100*2500*3000 (mm) |

4000*1400*3100 (mm) |

01.

Inteligentne sterowanie PLC

Przyjmując system sterowania PLC, wszystkie parametry procesu, operacje i ustawienia są wyświetlanena ekranie dotykowym, który można swobodnie przełączać między stanami automatycznymi i ręcznymi. Przyjęcie systemu kontroli temperatury, cyfrowej regulacji analogowej, parametry można regulować bezpośredniona ekranie dotykowym i można przechowywać wiele zestawów danych. Temperatura każdego urządzenia grzewczego w strefie grzewczej jest regulowananiezależnie (elementy grzejnena zewnątrz formy można wyłączyć, aby oszczędzać energię)

02.

Ogrzewaniena podczerwień, precyzyjna kontrola temperatury

Zastosowanonajnowocześniejsze lampy grzewczena podczerwień z włókna węglowego, które można włączać i wyłączać w dowolnym momencie, bez wstępnego podgrzewania, a także szybko sięnagrzewają. Piec elektryczny włącza się dopiero po wejściu do ciepłowni, a zasilanie wyłącza się po wyjściu z pieca, aby uzyskać oszczędność energii. Do ogrzewania służą górne i dolne podwójne piece elektryczne, w połączeniu z regulatoremnapięcia sterującego temperaturą, temperatura ogrzewania jest stabilna inie ulegnie zmianie pod wpływem wahańnapięcia. Anty-stosowana jest funkcja opadania, a monitorowanie stanunagrzania arkusza z tworzywa sztucznego w podczerwieni zapobiega zwiotczeniu arkusza pod wpływem ciepła podczas procesunagrzewania, co skutkujenierówną grubością formowanego produktu.

03.

Nie tylko tradycyjny cyber & Firma Imigracyjna

Przed-bańka i rdzeń-funkcje ciągnięcia zapewniają równą grubość i lepszą jakość w przypadku trudnych-Do-produkty z formy. Odwrotność-urządzenie do rozdmuchiwania powietrza i multi-impulsy prędkości ułatwiają wyjmowanie z formy, minimalizując uszkodzenia formy i poprawiając wydajność produktu. Wtórny regulowany przepływ podciśnienia i opóźnienie podciśnienia pozwalająna elastyczną kontrolę różnych materiałów podczas formowania próżniowego. Platformę formy można regulowaćna wysokość, aby skrócić czas wymiany formy i obniżyć koszty pracy.

Podstawowa zasada działania maszyny do termoformowania grubych arkuszy jest podobna do konwencjonalnej maszyny do termoformowania cienkich arkuszy, formując arkusz z tworzywa sztucznego w trzech etapach: podgrzewanie, rozciąganie i chłodzenie. Najpierw arkusz z tworzywa sztucznego jest podgrzewany do stanu zmiękczonego i równomiernie układanyna obszarze formowania. Następnie przepływ powietrza, albo poprzez podciśnienie, albonadciśnienie i podciśnienie, rozciąga arkusz z tworzywa sztucznegona powierzchnię formy. Na koniec proces formowania kończy się chłodzeniem i wyjmowaniem z formy.

Ponieważ arkusze tworzyw sztucznych przetwarzane przez maszynę do termoformowania grubych arkuszy są stosunkowo grube, wymagany czas ogrzewania i formowania jest stosunkowo długi. Dlatego system ogrzewania, system sterowania i konstrukcja formy formującej sprzętu muszą charakteryzować się większą precyzją i stabilnością.

I. Kluczowe zalety techniczne

Powszechne zastosowanie maszyn do termoformowania grubych blach wynika z szeregu istotnych zalet technicznych:

Potężne możliwości formowania 3D: mogą wytwarzać duże produkty o złożonych powierzchniach i głębokich wnękach, które są trudne lubniezwykle kosztowne do osiągnięcia innymi metodami obróbki tworzyw sztucznych (takich jak formowanie wtryskowe).

Stosunkowoniskie koszty form: w porównaniu do formowania wtryskowego, które wymaga form stalowych wytrzymujących wysokie ciśnienie, w termoformowaniu grubych arkuszy zazwyczaj wykorzystuje się formy wykonane z gipsu, żywicy, stopu aluminium i innych materiałów. Skutkuje to krótkim cyklem produkcyjnym iniskim kosztem, dzięki czemu jest szczególnie odpowiedni dla małych producentów-partia, wysoka-produkcja odmian.

Elastyczna kontrola grubości ścianek produktu: Dostosowując początkową grubość arkusza, można łatwo wytwarzać produkty o różnej grubości ścianek. Ponadto podczas procesu formowania precyzyjna kontrola temperatury strefy grzewczej pozwalana dokładne rozdrobnienie-dopasowywanie grubości ścianek w różnych obszarach produktu.

Wysokie wykorzystanie materiału i wydajność produkcji: Stosowanie arkuszy o zoptymalizowanych obszarach cięcia zmniejsza ilość odpadów. Krótki cykl formowania, trwający od kilkudziesięciu sekund do minut, umożliwia wydajną, ciągłą produkcję.

Produkty charakteryzują się dużą wytrzymałością i pięknym wyglądem: uformowane produkty zachowują wytrzymałość oryginalnej płyty i mają gładką powierzchnię. Można je bezpośrednio poddać obróbce poprzeznatryskiwanie, laminowanie i inne procesy wtórne w celu uzyskania doskonałych efektów wizualnych.

II. Analiza kluczowych komponentów

Nowoczesna maszyna do termoformowania grubych arkuszy to wyrafinowany system integrujący technologie mechaniczne, elektryczne, próżniowe i kontroli temperatury. Do jego głównych elementównależą:

Rama i system mocowania: Solidna rama jest podstawą stabilnej pracy. Solidna rama zaciskowa bezpiecznie utrzymuje arkuszna miejscu, zapobiegając jego przesuwaniu się lub odkształcaniu podczas procesunagrzewania i formowania.

System grzewczy: To „serce energetyczne” maszyny. Zwykle wykorzystuje wiele-strefa ceramiczna daleko-promienniki podczerwieni, każdy zniezależną regulacją temperatury i mocy, zapewniającenajbardziej precyzyjne i równomiernenagrzewanie materiału arkuszowego.

System formowania: Obejmuje górny i dolny mechanizm zaciskowy, platformę montażową formy i próżnię/układ sprężonego powietrza. Mechanizm zaciskowy wymaga płynnej pracy i precyzyjnego pozycjonowania. System próżniowy musi zapewniać wystarczający przepływ i podciśnienie, aby zapewnić szybkie i mocne formowanie zasysające.

Elektryczny układ sterowania: Nowoczesne maszyny do termoformowania grubych arkuszy powszechnie wykorzystują sterowniki PLC (Programowalne sterowniki logiczne) i ekran dotykowy człowieka-interfejsy maszynowe. Operatorzy mogą łatwo ustawiać i przechowywać parametry procesu (takie jak czas ogrzewania, temperatura i prędkość formowania) dla różnych produktów, umożliwiając pełne lub pół-automatyczną produkcję oraz zapewnienie spójności i stabilności produktu.

Układ chłodzenia: Wydajny układ chłodzenia może znacznie skrócić czas cykli produkcyjnych i zazwyczaj składa się z dużej ilości wody-wentylator lub woda-chłodzony układ cyrkulacyjny.

Jako wydajna, ekonomiczna i elastyczna maszyna do przetwórstwa tworzyw sztucznych, maszyny do termoformowania grubych blach stały sięniezbędnym, kluczowym elementem wyposażenianowoczesnej produkcji. Dzięki swoim potężnym możliwościom kształtowanianadal przekształcają płaskie arkusze plastiku w praktyczne i piękne trzy-produkty wymiarowe, stymulując innowacje i rozwój wzornictwa przemysłowego i technologii produkcyjnych.