Introducere la mașina de termoformare în vid pentru tablă groasă:

O mașină de termoformare a foilor groase (mașină de formare în vid) este un echipament avansat de prelucrare a materialelor plastice special conceput pentru înmuierea foilor termoplastice groase (de obicei, de 0,8 mm până la 10 mm grosime) prin încălzirea lor, apoi aplicând presiune pentru a le forma pe o suprafață de matriță, producând un produs cu o formă specifică la răcire.

Această mașină constă în principal dintr-un mecanism de încărcare, un sistem de încălzire, o stație de formare, un sistem de răcire, un sistem de control și un recuperator. Procesul implică alimentarea cu foi de plastic tăiate (cum ar fi ABS, HIPS, PC, PMMA, PETG etc.) într-un cuptor de încălzire, unde sunt încălzite uniform până se înmoaie. Ele sunt apoi transferate rapid la stația de formare, unde sunt folosite aspirarea în vid, presiunea aerului sau turnarea prin compresie pentru a se potrivi în siguranță în cavitatea matriței și a forma cu precizie foaia. După răcirea și finalizarea rapidă, un braț robot îndepărtează produsul finit pentru tundere și prelucrare ulterioară.

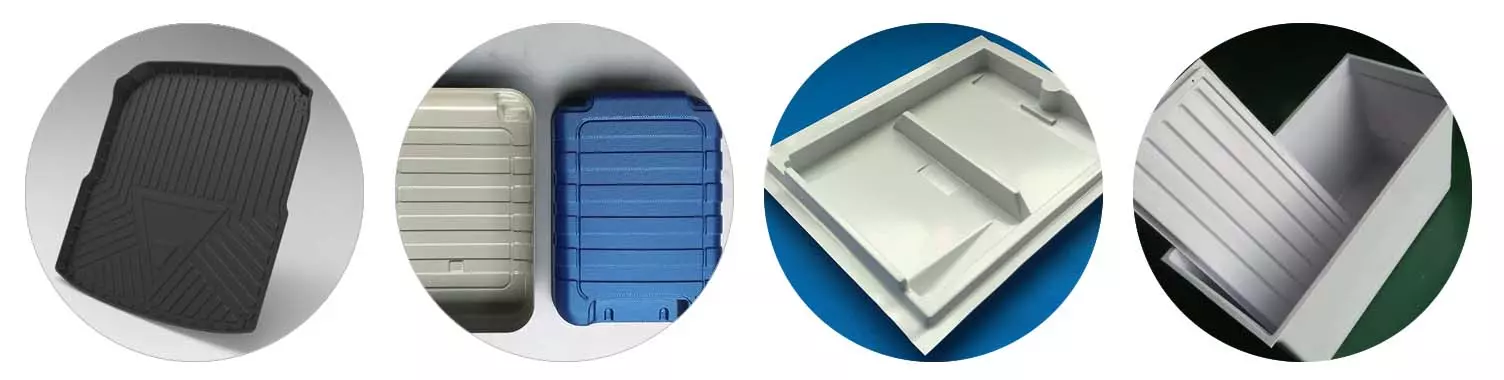

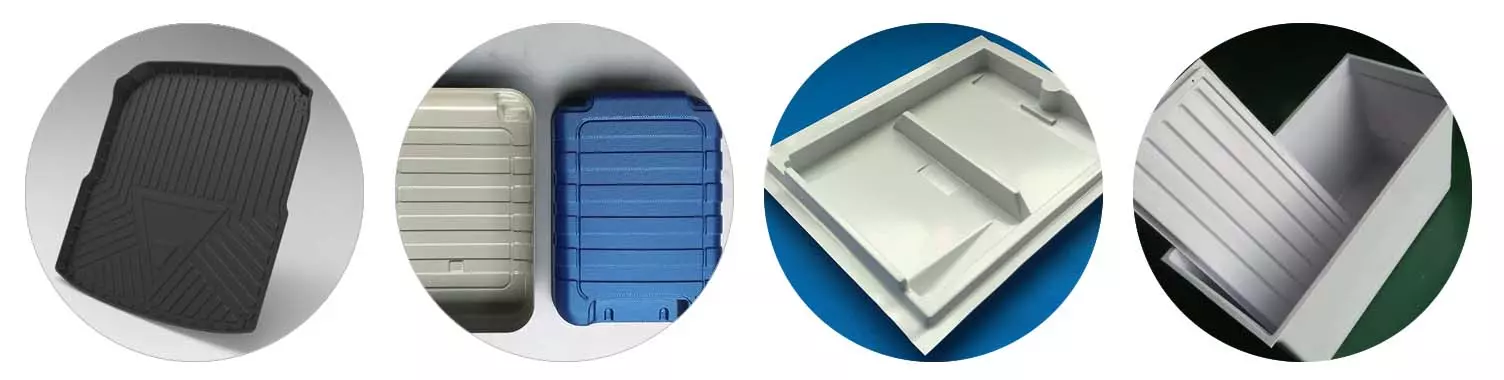

Avantajul de bază al mașinilor de termoformare a tablelor groase constă în capabilitățile lor de procesare eficiente și precise, permițându-le să producă rapid produse mari cu structuri complexe, dimensiuni stabile și un luciu ridicat al suprafeței. Este utilizat pe scară largă în automobile (cum ar fi barele de protecție, covorașe), electrocasnice (căptușeală frigider, carcasă aer condiționat), transport, echipament medical (carcasa echipamentului), casete luminoase publicitare și industria aerospațială.

>> Această mașină este potrivită pentru materiale de foi, cum ar fi ABS, PS, PVC, PE, PP, PC și acril și poate fi utilizată pentru a produce interioare de covorașe auto, carcase pentru dispozitive medicale, căptușeli pentru frigider, căzi de baie și bagaje.

>> Folosind un sistem de control PLC, toți parametrii procesului, operațiunile și setările sunt afișate pe ecranul tactil. Modurile automat și manual pot fi comutate independent, iar o funcție de blocare de siguranță previne deteriorarea din cauza erorilor operatorului.

>> Folosind un sistem de control al temperaturii cu ajustări atât digitale, cât și analogice, parametrii pot fi ajustați direct pe ecranul tactil și pot fi stocate mai multe seturi de date. Temperatura fiecărei unități de încălzire din zona de încălzire este reglabilă independent (un control, un control precis, mai multă energie-eficient).

>> Folosind mediu rapid-Elemente de încălzire cu infraroșu ondulat, unitatea poate fi pornită și oprită instantaneu, eliminândnecesitatea preîncălzirii și realizând creșteri rapide de temperatură. Cuptorul porneștenumai când se ajunge la stația de încălzire. Cuptoarele electrice de încălzire duble, combinate cu un regulator de temperatură și un regulator de tensiune, asigură o temperatură constantă de încălzire indiferent de fluctuațiile de tensiune.

>> Un anti-Funcția de scădere folosește lumina infraroșie pentru a monitoriza starea de încălzire a foii de plastic, prevenind lăsarea în timpul încălzirii și grosimeaneuniformă a produsului finit. Platforma matriței poate fi ajustată la orice înălțime, scurtând timpul de schimbare a matriței și economisind costurile forței de muncă.

>> Pre-funcțiile de suflare și tragere a miezului asigură o grosime mai uniformă și o calitate mai bună pentru dificile-la-formează produse. Un dispozitiv de demulare cu suflare inversă permite demolarea ușoară a materialelor dificile-la-matrițe de eliberare, minimizând daunele cauzate de eliberarea mucegaiului.

>> Răcirea dublă cu un ventilator puternic și pulverizare asigură o finalizare mai rapidă și mai bună a produsului, minimizând calitatea inferioară a produsului, accelerând răcirea și îmbunătățind eficiența producției.

Parametrii echipamentului

| model |

SWT-1000d |

SWT-anii 760 |

| Dimensiune matriță (max.) |

1500~2500(mm)_Personalizat |

1500*700(mm)_Personalizat |

| Specificații foi |

0,8~10 mm |

0,8~5mm |

| Metoda de răcire |

Răcire cu aer + spray |

Răcire cu aer + spray |

| Eficiența producției |

1~4次/min(Depinde de produs) |

1~8次/min(Depinde de produs) |

| Metoda de control |

Control PLC |

Control PLC |

| Materiale aplicabile |

ABS, PET, PP, șolduri, PVC, PMMA.... |

ABS, PET, PP, șolduri, PVC, PMMA.... |

| Metoda de formare a mucegaiului |

Turnare concavă și convexă pentru încălzire a matriței |

Turnare concavă și convexă pentru încălzire a matriței |

| Putere maxima |

95kw |

56kw |

| Tensiunea de alimentare |

380V50Hz(Trei-faza a patra-sârmă) |

380V50Hz(Trei-faza a patra-sârmă) |

| Dimensiunea echipamentului |

4100*2500*3000 (mm) |

4000*1400*3100(mm) |

Caracteristicile echipamentului

01.

Control inteligent PLC

Adoptând sistemul de control PLC, toți parametrii procesului, operațiunile și setările sunt afișate pe ecranul tactil, care poate fi comutat liber între starea automată și manuală. Adoptarea sistemului de control al temperaturii, reglarea analogică digitală, parametrii pot fi ajustați direct pe ecranul tactil și pot fi stocate mai multe seturi de date. Temperatura fiecărei unități de încălzire din zona de încălzire este reglabilă independent (elementele de încălzire din afara matriței pot fi oprite pentru a economisi energie)

02.

Încălzire cu infraroșu, control precis al temperaturii

Sunt folosite cele mainoi tuburi de încălzire cu infraroșu din fibră de carbon, care pot fi pornite și oprite în orice moment, fără preîncălzire, și se încălzesc rapid. Cuptorul electric este pornitnumai la intrarea în stația de încălzire, iar puterea este oprită la ieșirea din cuptor pentru a obține o economie de energie. Cuptoarele electrice duble superioare și inferioare sunt utilizate pentru încălzire, combinate cu un regulator de tensiune de control al temperaturii, temperatura de încălzire este stabilă șinu se va modifica din cauza fluctuațiilor de tensiune. Anti-Este utilizată funcția de scădere, iar monitorizarea în infraroșu a stării de încălzire a foii de plastic previne căderea foii din cauza căldurii în timpul procesului de încălzire, rezultând o grosimeneuniformă a produsului format.

03.

Nu doar Cyber tradițional & Firma de imigrare

Pre-bule și miez-funcțiile de tragere asigură o grosime uniformă și o calitate îmbunătățită pentru dificile-la-formează produse. Un revers-dispozitiv de demulare cu aer suflat și multi-impulsurile de viteză facilitează demolarea, minimizând deteriorarea mucegaiului și îmbunătățind randamentul produsului. Debitul de vid reglabil secundar și întârzierea vidului permit controlul flexibil al diferitelor materiale în timpul formării în vid. Platforma matriței poate fi reglată în înălțime pentru a scurta timpul de schimbare a matriței și pentru a economisi costurile cu forța de muncă.

Principiul de funcționare de bază al unei mașini de termoformare a foilor groase este similar cu cel al unei mașini convenționale de termoformare a foii subțiri, formând folie de plastic prin trei etape: încălzire, întindere și răcire. În primul rând, foaia de plastic este încălzită până la o stare înmuiată și așezată uniform pe zona de formare. Ulterior, fluxul de aer, fie prin presiunenegativă, fie prin presiune pozitivă șinegativă, întinde foaia de plastic pe suprafața matriței. În cele din urmă, răcirea și demularea completează procesul de formare.

Deoarece foile de plastic prelucrate de mașina de termoformare a foilor groase sunt relativ groase, timpulnecesar de încălzire și formare este relativ lung. Prin urmare, sistemul de încălzire, sistemul de control și proiectarea matriței de formare a echipamentului trebuie să aibă o precizie și stabilitate mai mari.

I. Avantaje tehnice cheie

Utilizarea pe scară largă a mașinilor de termoformare a tablei groase rezultă dintr-o serie de avantaje tehnice semnificative:

Capacități puternice de formare 3D: pot produce produse mari cu suprafețe complexe și cavități adânci, care sunt dificil sau extrem de costisitoare de realizat cu alte metode de prelucrare a plasticului (cum ar fi turnarea prin injecție).

Costuri relativ scăzute ale matriței: în comparație cu turnarea prin injecție, carenecesită matrițe din oțel care rezistă la presiune ridicată, termoformarea tablei groase folosește de obicei matrițe din gips, rășină, aliaj de aluminiu și alte materiale. Acest lucru are ca rezultat un ciclu de fabricație scurt și un cost scăzut, ceea ce îl face deosebit de potrivit pentru mici-lot, mare-producția de soiuri.

Control flexibil al grosimii peretelui produsului: prin ajustarea grosimii inițiale a foii, pot fi produse cu ușurință produse cu grosimi diferite ale peretelui. În plus, în timpul procesului de turnare, controlul precis al temperaturii zonei de încălzire permite o bună calitate-reglarea grosimii peretelui în diferite zone ale produsului.

Utilizarea ridicată a materialului și eficiența producției: Utilizarea foilor cu zone de tăiere optimizate reduce deșeurile. Ciclul scurt de turnare, variind de la zeci de secunde la minute, permite o producție eficientă și continuă.

Produsele au rezistență ridicată și aspect frumos: produsele formate mențin duritatea plăcii originale și au o suprafațănetedă. Ele pot fi prelucrate direct prin pulverizare, laminare și alte procese secundare pentru a obține efecte de aspect excelente.

II. Analiza componentelor cheie

O mașină modernă de termoformare a foilor groase este un sistem sofisticat care integrează tehnologii mecanice, electrice, de vid și de control al temperaturii. Componentele sale principale includ:

Cadru și sistem de prindere: Un cadru robust este baza pentru o funcționare stabilă. Un cadru robust de prindere ține în siguranță materialul din tablă în poziție, prevenind deplasarea sau deformarea acestuia în timpul procesului de încălzire și formare.

Sistem de încălzire: Aceasta este „inima energetică” a mașinii. De obicei, utilizează multi-zona ceramica departe-încălzitoare cu infraroșu, fiecare cu reglare independentă a temperaturii și puterii pentru o încălzire cât mai precisă și uniformă a materialului din tablă.

Sistem de formare: Acesta include mecanismele de prindere superioare și inferioare, platforma de montare a matriței și vidul/sistem de aer comprimat. Mecanismul de prinderenecesită o funcționare lină și o poziționare precisă. Sistemul de vid trebuie să asigure un debit și vid suficient pentru a asigura o aspirație rapidă și puternică.

Sistem de control electric: Mașinile moderne de termoformare a foilor groase utilizează de obicei PLC-uri (Controlere logice programabile) și uman cu ecran tactil-interfețe de mașină. Operatorii pot seta și stoca cu ușurință parametrii de proces (cum ar fi timpul de încălzire, temperatura și viteza de turnare) pentru diverse produse, permițând complet sau semi-producția automată și asigurarea consistenței și stabilității produsului.

Sistem de răcire: Un sistem de răcire eficient poate scurta semnificativ timpul ciclului de producție și este de obicei compus dintr-unnivel ridicat-ventilator sau apă-sistem de circulatie racit.

Fiind o mașină de prelucrare a materialelor plastice eficientă, economică și flexibilă, mașinile de termoformare a foilor groase au devenit un echipament cheie indispensabil în producția modernă. Cu capabilitățile lor puternice de modelare, ei continuă să transforme foile plate de plastic în trei practice și frumoase-produse dimensionale, stimulând inovația și dezvoltarea în designul industrial și tehnologiile de fabricație.