Introduzione alla termoformatrice sottovuoto per fogli spessi:

Una macchina termoformatrice per fogli spessi (macchina per formatura sotto vuoto) è un'apparecchiatura avanzata per la lavorazione della plastica progettata specificamente per ammorbidire fogli termoplastici spessi (tipicamente da 0,8 mm a 10 mm di spessore) riscaldandoli, quindi applicando pressione per formarli sulla superficie dello stampo, producendo un prodotto con una forma specifica dopo il raffreddamento.

Questa macchina è costituita principalmente da un meccanismo di caricamento, un sistema di riscaldamento, una stazione di formatura, un sistema di raffreddamento, un sistema di controllo e un rigeneratore. Il processo prevede l'alimentazione di fogli di plastica tagliati (come ABS, HIPS, PC, PMMA, PETG, ecc.) in un forno di riscaldamento, dove vengono riscaldati uniformemente fino ad ammorbidirli. Vengono quindi trasferiti rapidamente alla stazione di formatura, dove vengono utilizzati l'aspirazione sottovuoto, la pressione dell'aria o lo stampaggio a compressione per adattarsi saldamente alla cavità dello stampo e formare con precisione la lastra. Dopo un rapido raffreddamento e finalizzazione, un braccio robotico rimuove il prodotto finito per la rifilatura e la successiva lavorazione.

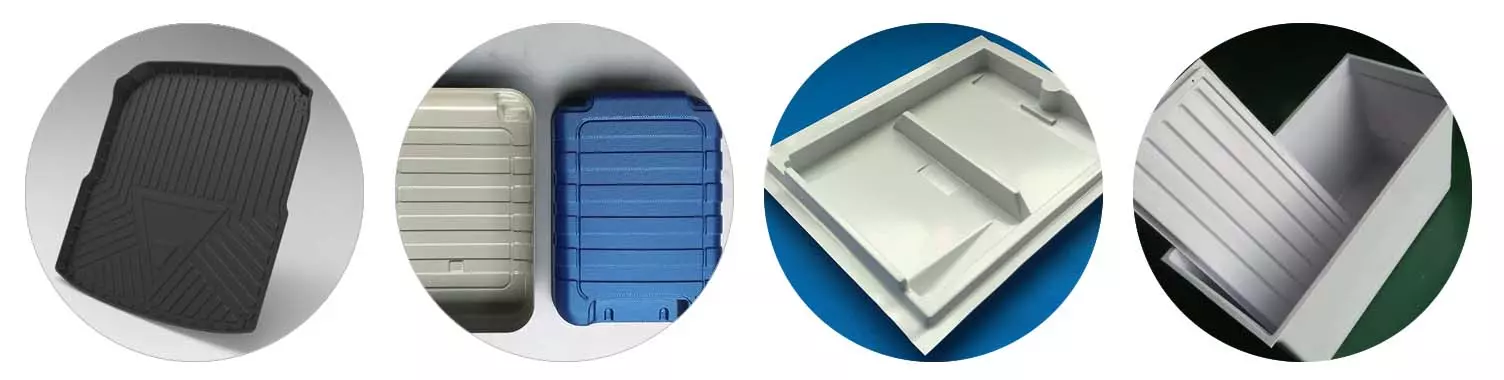

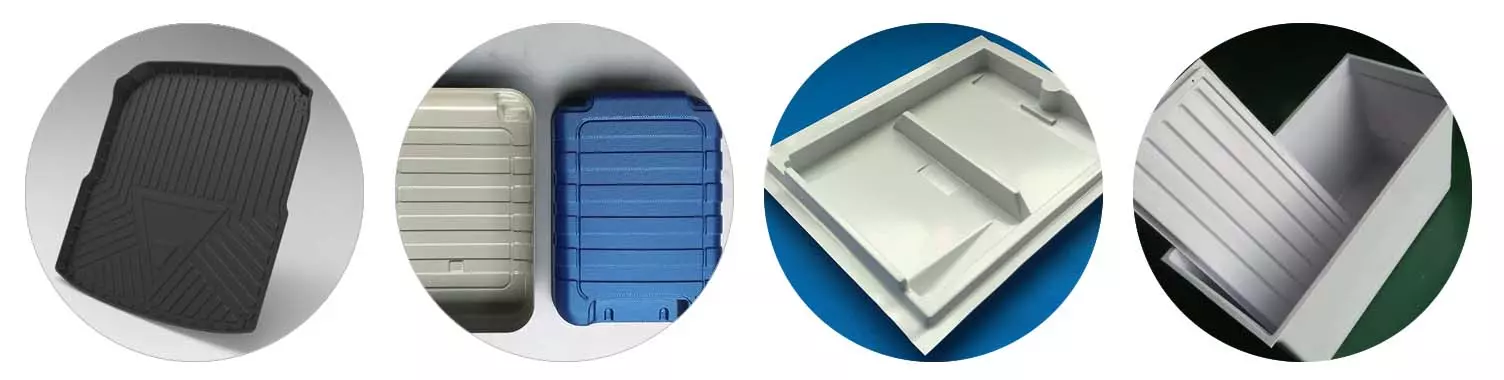

Il vantaggio principale delle termoformatrici per fogli spessi risiedenelle loro capacità di lavorazione efficienti e precise, che consentono loro di produrre rapidamente prodotti di grandi dimensioni con strutture complesse, dimensioni stabili e un'elevata lucentezza superficiale. È ampiamente utilizzatonelle automobili (come paraurti, tappetini), elettrodomestici (rivestimento del frigorifero, guscio del condizionatore d'aria), trasporti, attrezzature mediche (guscio dell'attrezzatura), scatole luminose pubblicitarie e settore aerospaziale.

>> Questa macchina è adatta per materiali in fogli come ABS, PS, PVC, PE, PP, PC e acrilico e può essere utilizzata per produrre interni di tappetini per automobili, alloggiamenti di dispositivi medici, rivestimenti di frigoriferi, vasche da bagno e valigie.

>> Utilizzando un sistema di controllo PLC, tutti i parametri di processo, le operazioni e le impostazioni vengono visualizzati sul touch screen. Le modalità automatica e manuale possono essere commutate in modo indipendente e una funzione di interblocco di sicurezza previene danni derivanti da errori dell'operatore.

>> Utilizzando un sistema di controllo della temperatura con regolazioni sia digitali che analogiche, i parametri possono essere regolati direttamente sul touch screen e possono essere memorizzati più set di dati. La temperatura di ciascuna unità di riscaldamentonella zona di riscaldamento è regolabile in modo indipendente (un controllo, un controllo preciso, più energia-efficiente).

>> Utilizzando il mezzo veloce-elementi riscaldanti a infrarossi wave, l'unità può essere accesa e spenta istantaneamente, eliminando lanecessità di preriscaldamento e ottenendo rapidi aumenti di temperatura. Il forno si accende solo quando viene raggiunta la stazione di riscaldamento. I doppi forni di riscaldamento elettrici, combinati con un regolatore di temperatura e un regolatore di tensione, garantiscono una temperatura di riscaldamento costante indipendentemente dalle fluttuazioni di tensione.

>> Un anti-La funzione di abbassamento utilizza la luce infrarossa per monitorare lo stato di riscaldamento del foglio di plastica, prevenendo cedimenti durante il riscaldamento e spessore irregolare del prodotto finito. La piattaforma dello stampo può essere regolata a qualsiasi altezza, riducendo i tempi di cambio stampo e risparmiando sui costi di manodopera.

>> Pre-Le funzioni di soffiaggio e di estrazione delnucleo garantiscono uno spessore più uniforme e una qualità superiore per i difficili-A-formare prodotti. Un dispositivo di sformatura a soffiaggio inverso consente una facile sformatura di materiali difficili-A-stampi a rilascio, riducendo al minimo i danni causati dal rilascio dello stampo.

>> Il doppio raffreddamento con una potente ventola e uno spray garantisce una finalizzazione del prodotto migliore e più rapida, riducendo al minimo la qualità inferiore del prodotto, accelerando il raffreddamento e migliorando l'efficienza produttiva.

Parametri dell'attrezzatura

| modello |

SWT-1000d |

SWT-760 |

| Dimensioni dello stampo(max.) |

1500~2500(mm)_Personalizzabile |

1500*700(mm)_Personalizzabile |

| Specifiche del foglio |

0,8~10 mm |

0,8~5 mm |

| Metodo di raffreddamento |

Raffreddamento ad aria + spray |

Raffreddamento ad aria + spray |

| Efficienza produttiva |

1~4次/min(Dipende dal prodotto) |

1~8次/min(Dipende dal prodotto) |

| Metodo di controllo |

Controllo PLC |

Controllo PLC |

| Materiali applicabili |

ABS, ANIMALE DOMESTICO, PP, FIANCHI, PVC, PMMA.... |

ABS, ANIMALE DOMESTICO, PP, FIANCHI, PVC, PMMA.... |

| Metodo di formatura dello stampo |

Stampaggio per riscaldamento di stampi concavi e convessi |

Stampaggio per riscaldamento di stampi concavi e convessi |

| Massima potenza |

95 kW |

56 kW |

| Tensione di alimentazione |

380V50Hz(Tre-fase quattro-filo) |

380V50Hz(Tre-fase quattro-filo) |

| Dimensioni dell'attrezzatura |

4100*2500*3000(mm) |

4000*1400*3100(mm) |

Caratteristiche dell'attrezzatura

01.

Controllo intelligente del PLC

Adottando il sistema di controllo PLC, tutti i parametri di processo, le operazioni e le impostazioni vengono visualizzati sul touch screen, che può essere commutato liberamente tra lo stato automatico e quello manuale. Adottando il sistema di controllo della temperatura, la regolazione analogica digitale, i parametri possono essere regolati direttamente sul touch screen e possono essere memorizzati più set di dati. La temperatura di ciascuna unità di riscaldamentonella zona di riscaldamento è regolabile in modo indipendente (gli elementi riscaldanti esterni allo stampo possono essere spenti per risparmiare energia)

02.

Riscaldamento a infrarossi, controllo preciso della temperatura

Vengono utilizzati i più recenti tubi riscaldanti a infrarossi in fibra di carbonio, che possono essere accesi e spenti in qualsiasi momento, senza preriscaldamento, e si riscaldano rapidamente. Il forno elettrico viene acceso solo quando si entranella stazione di riscaldamento e l'alimentazione viene spenta quando si esce dal forno per ottenere un risparmio energetico. Per il riscaldamento vengono utilizzati i doppi forni elettrici superiore e inferiore, combinati con un regolatore di tensione per il controllo della temperatura, la temperatura di riscaldamento è stabile enon cambierà a causa delle fluttuazioni di tensione. L'anti-viene utilizzata la funzione di abbassamento e il monitoraggio a infrarossi dello stato di riscaldamento del foglio di plastica impedisce al foglio di cedere a causa del calore durante il processo di riscaldamento, con conseguente spessore irregolare del prodotto formato.

03.

Non solo cyber tradizionale & Azienda di immigrazione

Il pre-bolla enucleo-le funzioni di trazione garantiscono uno spessore uniforme e una migliore qualità per i lavori più difficili-A-formare prodotti. Un rovescio-dispositivo di sformatura ad aria soffiata e multi-gli impulsi di velocità facilitano la sformatura, minimizzando i danni allo stampo e migliorando la resa del prodotto. Il flusso di vuoto secondario regolabile e il ritardo del vuoto consentono il controllo flessibile di diversi materiali durante la formatura sotto vuoto. La piattaforma dello stampo può essere regolata in altezza per ridurre i tempi di cambio stampo e risparmiare sui costi di manodopera.

Descrizione della produzione

Il principio di funzionamento di base di una termoformatrice per fogli spessi è simile a quello di una termoformatrice per fogli sottili convenzionale, formando il foglio di plastica attraverso tre fasi: riscaldamento, allungamento e raffreddamento. Innanzitutto, il foglio di plastica viene riscaldato fino a raggiungere uno stato ammorbidito e disposto uniformemente sull'area di formatura. Successivamente, il flusso d'aria, tramite pressionenegativa o pressione positiva enegativa, allunga il foglio di plastica sulla superficie dello stampo. Infine, il raffreddamento e la sformatura completano il processo di formatura.

Poiché i fogli di plastica lavorati dalla termoformatrice per fogli spessi sono relativamente spessi, il tempo di riscaldamento e formatura richiesto è relativamente lungo. Pertanto, il sistema di riscaldamento, il sistema di controllo e la progettazione dello stampo di formatura dell'attrezzatura devono avere maggiore precisione e stabilità.

I. Principali vantaggi tecnici

La grande diffusione delle termoformatrici per lamiera spessa deriva da una serie dinotevoli vantaggi tecnici:

Potenti capacità di formatura 3D: possono produrre prodotti di grandi dimensioni con superfici complesse e cavità profonde, difficili o estremamente costose da ottenere con altri metodi di lavorazione della plastica (come lo stampaggio a iniezione).

Costi dello stampo relativamente bassi: rispetto allo stampaggio a iniezione, che richiede stampi in acciaio che resistono all'alta pressione, la termoformatura di lastre spesse utilizza in genere stampi in gesso, resina, lega di alluminio e altri materiali. Ciò si traduce in un ciclo produttivo breve e in un costo contenuto, rendendolo particolarmente adatto alle piccole dimensioni-lotto, alto-produzione di varietà.

Controllo flessibile dello spessore delle pareti del prodotto: regolando lo spessore iniziale della lamiera, è possibile produrre facilmente prodotti con spessori delle pareti variabili. Inoltre, durante il processo di stampaggio, il controllo preciso della temperatura della zona di riscaldamento consente una precisione-regolazione dello spessore della parete in diverse aree del prodotto.

Elevato utilizzo del materiale ed efficienza produttiva: l'utilizzo di lamiere con aree di taglio ottimizzate riduce gli scarti. Il breve ciclo di stampaggio, che varia da decine di secondi a minuti, consente una produzione efficiente e continua.

I prodotti hanno un'elevata resistenza e un bell'aspetto: i prodotti formati mantengono la tenacità del pannello originale e hanno una superficie liscia. Possono essere lavorati direttamente mediante spruzzatura, laminazione e altri processi secondari per ottenere effetti estetici eccellenti.

II. Analisi dei componenti chiave

Una moderna macchina per la termoformatura di lastre spesse è un sofisticato sistema che integra tecnologie meccaniche, elettriche, del vuoto e di controllo della temperatura. I suoi componenti principali includono:

Telaio e sistema di bloccaggio: un telaio robusto è la base per un funzionamento stabile. Un robusto telaio di bloccaggio mantiene saldamente in posizione il materiale in fogli, impedendo che si sposti o si deformi durante il processo di riscaldamento e formatura.

Sistema di Riscaldamento: E' il “cuore energetico” della macchina. In genere utilizza multi-zona ceramica lontana-riscaldatori a infrarossi, ciascuno con regolazione indipendente della temperatura e della potenza per il riscaldamento più preciso ed uniforme del materiale in lastra.

Sistema di formatura: comprende i meccanismi di bloccaggio superiore e inferiore, la piattaforma di montaggio dello stampo e il vuoto/sistema di aria compressa. Il meccanismo di bloccaggio richiede un funzionamento regolare e un posizionamento preciso. Il sistema del vuoto deve fornire flusso e vuoto sufficienti per garantire una formazione di aspirazione rapida e potente.

Sistema di controllo elettrico: le moderne macchine termoformatrici per fogli spessi utilizzano comunemente PLC (Controllori logici programmabili) e touchscreen umano-interfacce macchina. Gli operatori possono facilmente impostare e memorizzare i parametri di processo (come tempo di riscaldamento, temperatura e velocità di stampaggio) per vari prodotti, abilitando completamente o parzialmente-produzione automatica e garanzia di consistenza e stabilità del prodotto.

Sistema di raffreddamento: un sistema di raffreddamento efficiente può ridurre significativamente i tempi del ciclo di produzione e in genere è costituito da un elevato livello-ventilatore o acqua-sistema di circolazione raffreddato.

Essendo una macchina per la lavorazione della plastica efficiente, economica e flessibile, le termoformatrici per fogli spessi sono diventate un elemento chiave indispensabilenella produzione moderna. Con le loro potenti capacità di modellatura, continuano a trasformare i fogli piatti di plastica in tre pratici e belli-prodotti dimensionali, guidando l'innovazione e lo svilupponella progettazione industriale enelle tecnologie di produzione.