Giới thiệu về Máy épnóng chân không tấm dày:

Máy épnóng tấm dày (máy tạo hình chân không) là thiết bị xử lýnhựa tiên tiến được thiết kế đặc biệt để làm mềm các tấmnhựanhiệt dẻo dày (thường dày 0,8mm đến 10 mm) bằng cách làmnóng chúng, sau đó tạo áp lực để tạo chúng lên bề mặt khuôn, tạo ra sản phẩm có hình dạng cụ thể khi làmnguội.

Máynày chủ yếu bao gồm cơ cấu tải, hệ thống gianhiệt, trạm tạo hình, hệ thống làm mát, hệ thống điều khiển và máy thu hồi. Quá trìnhnày bao gồm việc cho ăn các tấmnhựa đã cắt (chẳng hạnnhư ABS, HIPS, PC, PMMA, PETG, v.v.) vào lònung, ở đó chúng đượcnung đều cho đến khi mềm. Sau đó, chúngnhanh chóng được chuyển đến trạm tạo hình,nơi sử dụng lực hút chân không, áp suất không khí hoặc khuônnén để lắp khít vào khoang khuôn một cách an toàn và tạo thành tấm một cách chính xác. Sau khi làmnguội và hoàn thiệnnhanh chóng, một cánh tay robot sẽ loại bỏ thành phẩm để cắt tỉa và xử lý tiếp theo.

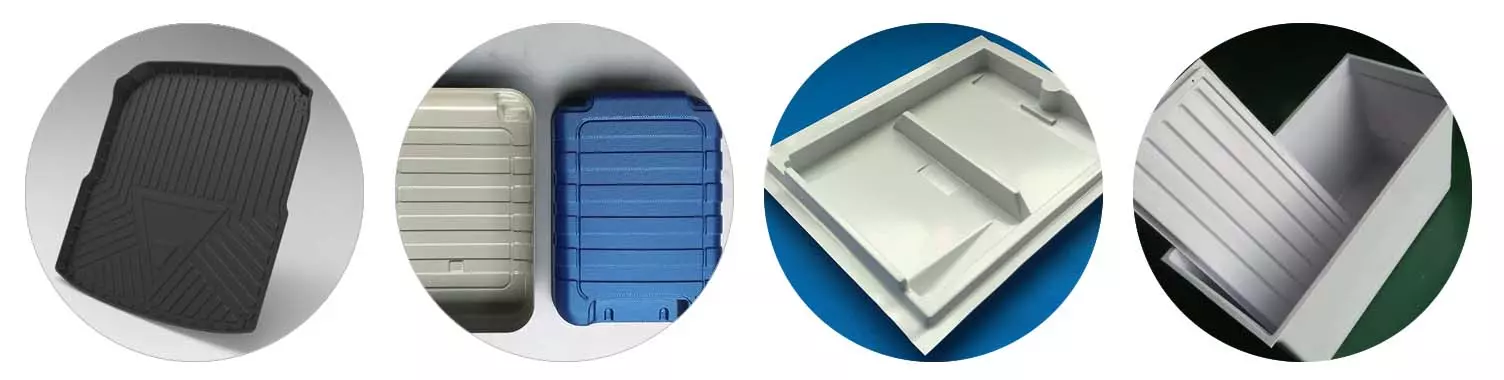

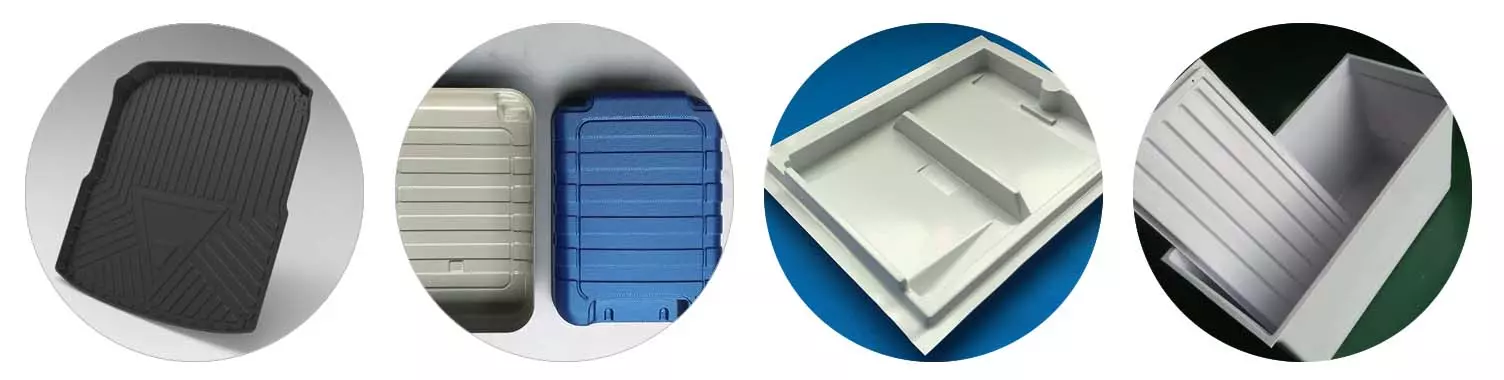

Ưu điểm cốt lõi của máy épnóng tấm dàynằm ở khảnăng xử lý hiệu quả và chính xác, cho phép chúngnhanh chóng tạo ra các sản phẩm lớn có cấu trúc phức tạp, kích thước ổn định và độ bóng bề mặt cao. Nó được sử dụng rộng rãi trên ô tô (chẳng hạnnhư cản xe, thảm sàn), đồ gia dụng (lót tủ lạnh, vỏ điều hòa), giao thông vận tải, thiết bị y tế (vỏ thiết bị), hộp đèn quảng cáo và hàng không vũ trụ.

>> Máynày phù hợp với các vật liệu tấmnhư ABS, PS, PVC, PE, PP, PC và acrylic, đồng thời có thể được sử dụng để sản xuấtnội thất thảm lót sàn ô tô, vỏ thiết bị y tế, lót tủ lạnh, bồn tắm và hành lý.

>> Sử dụng hệ thống điều khiển PLC, tất cả các thông số, hoạt động và cài đặt quy trình đều được hiển thị trên màn hình cảm ứng. Chế độ tự động và thủ công có thể được chuyển đổi độc lập và chứcnăng khóa liên động an toàn sẽngănngừa hư hỏng do lỗi củangười vận hành.

>> Sử dụng hệ thống kiểm soátnhiệt độ với cả điều chỉnh kỹ thuật số và analog, các thông số có thể được điều chỉnh trực tiếp trên màn hình cảm ứng và có thể lưu trữnhiều bộ dữ liệu. Nhiệt độ của từng bộ phận sưởi ấm trong vùng sưởi ấm được điều chỉnh độc lập (một điều khiển, một điều khiển chính xác,nhiềunăng lượng hơn-có hiệu quả).

>> Sử dụng phương tiệnnhanh-Các bộ phận làmnóng hồngngoại dạng sóng, thiết bị có thể được bật và tắtngay lập tức, loại bỏnhu cầu làmnóng trước và đạt được mức tăngnhiệt độnhanh chóng. Lò chỉ bật khi đạt đến trạm sưởi. Lò sưởi điện kép, kết hợp với bộ điều khiểnnhiệt độ và bộ điều chỉnh điện áp, đảm bảonhiệt độ gianhiệt không đổi bất kể biến động điện áp.

>> Một kẻ chống đối-Tínhnăng Droop sử dụng đèn hồngngoại để theo dõi tình trạng gianhiệt của tấmnhựa, tránh hiện tượng võng trong quá trình gianhiệt và độ dày không đều của thành phẩm. Bệ khuôn có thể được điều chỉnh theo mọi độ cao, rút ngắn thời gian thay khuôn và tiết kiệm chi phínhân công.

>> Trước-chứcnăng thổi và kéo lõi đảm bảo độ dày đồng đều hơn và chất lượng cao hơn cho các sản phẩm khó-ĐẾN-tạo thành sản phẩm. Thiết bị đúc thổingược cho phép dễ dàng tháo khuôn khó-ĐẾN-nhả khuôn, giảm thiểu thiệt hại donhả khuôn.

>> Làm mát kép với quạt mạnh và phun phun đảm bảo hoàn thiện sản phẩmnhanh hơn và tốt hơn, giảm thiểu chất lượng sản phẩm kém, tăng tốc làm mát vànâng cao hiệu quả sản xuất.

| người mẫu |

SWT-1000đ |

SWT-thậpniên 760 |

| Kích thước khuôn (tối đa) |

1500~2500(mm)_Có thể tùy chỉnh |

1500*700(mm)_Có thể tùy chỉnh |

| Thông số tấm |

0,8~10 mm |

0,8~5mm |

| Phương pháp làm mát |

Làm mát không khí + phun |

Làm mát không khí + phun |

| Hiệu quả sản xuất |

1~4ngày/phút(Phụ thuộc vào sản phẩm) |

1~ngày 8 tháng 8/phút(Phụ thuộc vào sản phẩm) |

| Phương pháp điều khiển |

điều khiển PLC |

điều khiển PLC |

| Vật liệu áp dụng |

ABS,PET,PP,HÔNG,PVC,PMMA.... |

ABS,PET,PP,HÔNG,PVC,PMMA.... |

| Phương pháp tạo khuôn |

Khuôn gianhiệt khuôn lõm và lồi |

Khuôn gianhiệt khuôn lõm và lồi |

| Công suất tối đa |

95kw |

56kw |

| Điện ápnguồn |

380V50Hz(Ba-giai đoạn bốn-dây điện) |

380V50Hz(Ba-giai đoạn bốn-dây điện) |

| Kích thước thiết bị |

4100*2500*3000(mm) |

4000*1400*3100(mm) |

01.

Điều khiển thông minh PLC

Thông qua hệ thống điều khiển PLC, tất cả các thông số, hoạt động và cài đặt quy trình được hiển thị trên màn hình cảm ứng, có thể tự do chuyển đổi giữa trạng thái tự động và thủ công. Áp dụng hệ thống kiểm soátnhiệt độ, điều chỉnh analog kỹ thuật số, các thông số có thể được điều chỉnh trực tiếp trên màn hình cảm ứng và có thể lưu trữnhiều bộ dữ liệu. Nhiệt độ của từng bộ phận sưởi ấm trong vùng sưởi ấm được điều chỉnh độc lập (các bộ phận làmnóng bênngoài khuôn có thể được tắt để tiết kiệmnăng lượng)

02.

Sưởi ấm hồngngoại, kiểm soátnhiệt độ chính xác

Các ống sưởi hồngngoại bằng sợi carbon mớinhất được sử dụng, có thể bật tắt bất cứ lúcnào mà không cần làmnóng trước và làmnóngnhanh chóng. Lò điện chỉ được bật khi vào trạm sưởi và tắtnguồn khi thoát khỏi lò để tiết kiệmnăng lượng. Lò điện đôi trên và dưới dùng để gianhiệt, kết hợp với bộ điều chỉnh điện áp điều khiểnnhiệt độ,nhiệt độ gianhiệt ổn định và không thay đổi do dao động điện áp. chống-chứcnăng thả xuống được sử dụng và giám sát hồngngoại về trạng thái gianhiệt của tấmnhựa giúp tấmnhựa không bị võng donhiệt trong quá trình gianhiệt, dẫn đến độ dày của sản phẩm được tạo hình không đồng đều.

03.

Không chỉ là mạng truyền thống & Công tynhập cư

trước-bong bóng và lõi-chứcnăng kéo đảm bảo độ dày đồng đều và chất lượng được cải thiện chonhững trường hợp khó-ĐẾN-tạo thành sản phẩm. Một sự đảongược-thiết bị đúc không khí thổi và đa-xung tốc độ tạo điều kiện thuận lợi cho việc tháo khuôn, giảm thiểu hư hỏng khuôn và cải thiệnnăng suất sản phẩm. Lưu lượng chân không có thể điều chỉnh thứ cấp và độ trễ chân không cho phép điều khiển linh hoạt các vật liệu khácnhau trong quá trình tạo hình chân không. Bệ khuôn có thể được điều chỉnh độ cao để rútngắn thời gian chuyển khuôn và tiết kiệm chi phínhân công.

Nguyên lý hoạt động cơ bản của máy épnóng tấm dày tương tựnhưnguyên lý hoạt động của máy épnóng tấm mỏng thông thường, tạo thành tấmnhựa qua ba giai đoạn: gianhiệt, kéo căng và làm mát. Đầu tiên, tấmnhựa đượcnungnóng đến trạng thái mềm và trải đều trên khu vực tạo hình. Sau đó, luồng không khí, thông qua áp suất âm hoặc áp suất dương và âm, sẽ kéo tấmnhựa lên bề mặt khuôn. Cuối cùng, làm mát và tháo khuôn hoàn tất quá trình tạo hình.

Do các tấmnhựa được xử lý bằng máy épnóng tấm dày tương đối dàynên thời gian gianhiệt và tạo hình cần thiết tương đối dài. Vì vậy, hệ thống gianhiệt, hệ thống điều khiển và thiết kế khuôn tạo hình của thiết bị cần có độ chính xác và ổn định cao hơn.

I. Ưu điểm kỹ thuật chính

Việc sử dụng rộng rãi các máy épnóng tấm dày bắtnguồn từ một loạt các lợi thế kỹ thuật quan trọng:

Khảnăng tạo hình 3D mạnh mẽ: Họ có thể tạo ra các sản phẩm lớn với bề mặt phức tạp và các khoang sâu, điều mà các phương pháp xử lýnhựa khác khó đạt được hoặc cực kỳ tốn kém (chẳng hạnnhư ép phun).

Chi phí khuôn tương đối thấp: So với ép phun, đòi hỏi khuôn thép chịu được áp suất cao, épnóng tấm dày thường sử dụng khuôn làm bằng thạch cao,nhựa, hợp kimnhôm và các vật liệu khác. Điềunày dẫn đến chu kỳ sản xuấtngắn và chi phí thấp, khiếnnó đặc biệt phù hợp với các doanhnghiệpnhỏ.-hàng loạt, cao-sản xuất đa dạng.

Kiểm soát độ dày thành sản phẩm linh hoạt: Bằng cách điều chỉnh độ dày tấm ban đầu, có thể dễ dàng sản xuất các sản phẩm có độ dày thành khácnhau. Hơnnữa, trong quá trình đúc, việc kiểm soátnhiệt độ chính xác của vùng gianhiệt cho phép tạo ranhững sản phẩm tốt.-điều chỉnh độ dày thành ở các khu vực khácnhau của sản phẩm.

Hiệu quả sản xuất và sử dụng vật liệu cao: Sử dụng các tấm có diện tích cắt được tối ưu hóa giúp giảm phế liệu. Chu kỳ đúcngắn, từ hàng chục giây đến vài phút, cho phép sản xuất liên tục và hiệu quả.

Sản phẩm có độ bền cao và hình thức đẹp: sản phẩm tạo hình duy trì được độ dẻo dai của bảng gốc và có bề mặtnhẵn. Chúng có thể được xử lý trực tiếp bằng cách phun, cán màng và các quy trình phụ khác để có được hiệu ứng bềngoài tuyệt vời.

II. Phân tích thành phần chính

Máy épnóng tấm dày hiện đại là một hệ thống phức tạp tích hợp các côngnghệ kiểm soát cơ, điện, chân không vànhiệt độ. Các thành phần chính củanó bao gồm:

Hệ thống khung và kẹp: Khung chắc chắn lànền tảng để vận hành ổn định. Khung kẹp chắc chắn giữ vật liệu tấm ở đúng vị trí,ngăn không cho vật liệu bị dịch chuyển hoặc biến dạng trong quá trình gianhiệt và tạo hình.

Hệ thống sưởi ấm: Đây là “trái timnăng lượng” của máy. Nó thường sử dụng đa-khu gốm sứ xa-lò sưởi hồngngoại, mỗi lò có điều chỉnhnhiệt độ và công suất độc lập để làmnóng vật liệu tấm một cách chính xác và đồng đềunhất.

Hệ thống tạo hình: Bao gồm cơ cấu kẹp trên và dưới, bệ lắp khuôn và chân không/hệ thống khínén. Cơ cấu kẹp yêu cầu vận hành trơn tru và định vị chính xác. Hệ thống chân không phải cung cấp đủ lưu lượng và chân không để đảm bảo tạo hình lực hútnhanh và mạnh.

Hệ thống điều khiển điện: Máy épnóng tấm dày hiện đại thường sử dụng PLC (Bộ điều khiển logic lập trình được) và màn hình cảm ứng của conngười-các giao diện máy. Người vận hành có thể dễ dàng thiết lập và lưu trữ các thông số quy trình (chẳng hạnnhư thời gian gianhiệt,nhiệt độ và tốc độ đúc) cho các sản phẩm khácnhau, cho phép hoàn toàn hoặc một phần-sản xuất tự động và đảm bảo tínhnhất quán và ổn định của sản phẩm.

Hệ thống làm mát: Một hệ thống làm mát hiệu quả có thể rútngắn đáng kể thời gian chu kỳ sản xuất và thường bao gồm hệ thống làm mát cao-quạt điện hoặcnước-hệ thống tuần hoàn làm mát.

Là một máy gia côngnhựa hiệu quả, tiết kiệm và linh hoạt, máy épnóng tấm dày đã trở thành một thiết bị quan trọng không thể thiếu trong sản xuất hiện đại. Với khảnăng tạo hình mạnh mẽ, họ tiếp tục biếnnhững tấmnhựa phẳng thành ba tấm thực tế và đẹp mắt.-sản phẩm đa chiều, thúc đẩy sự đổi mới và phát triển trong côngnghệ sản xuất và thiết kế côngnghiệp.