Введение в вакуумную термоформовочную машину для толстых листов:

Машина для термоформования толстых листов (вакуумная формовочная машина) представляет собой современное оборудование для переработки пластмасс, специально разработанное для размягчения толстых листов термопласта. (обычно толщиной от 0,8 до 10 мм.) нагревая их, затем применяя давление для формирования их на поверхности формы, получая продукт определенной формы после охлаждения.

Эта машина в основном состоит из механизма загрузки, системы нагрева, станции формовки, системы охлаждения, системы управления и реклаймера. Процесс включает в себя подачу нарезанных пластиковых листов. (такие как ABS, HIPS, PC, PMMA, PETG и т. д.) в нагревательную печь, где они равномерно нагреваются до размягчения. Затем их быстро переносят на станцию формования, где с помощью вакуумного всасывания, давления воздуха или компрессионного формования надежно закрепляют полость формы и точно формируют лист. После быстрого охлаждения и окончательной обработки роботизированная рука извлекает готовое изделие для обрезки и последующей обработки.

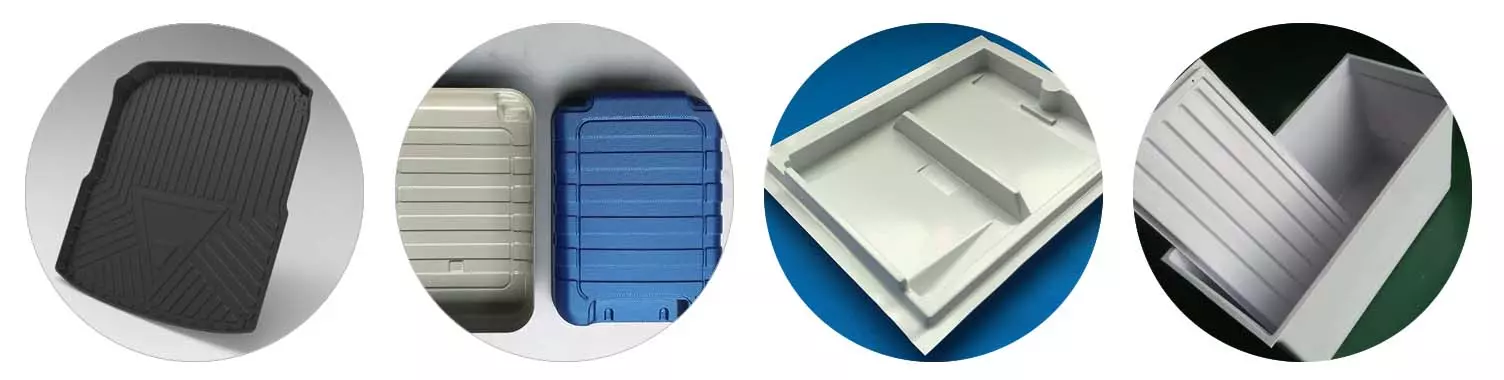

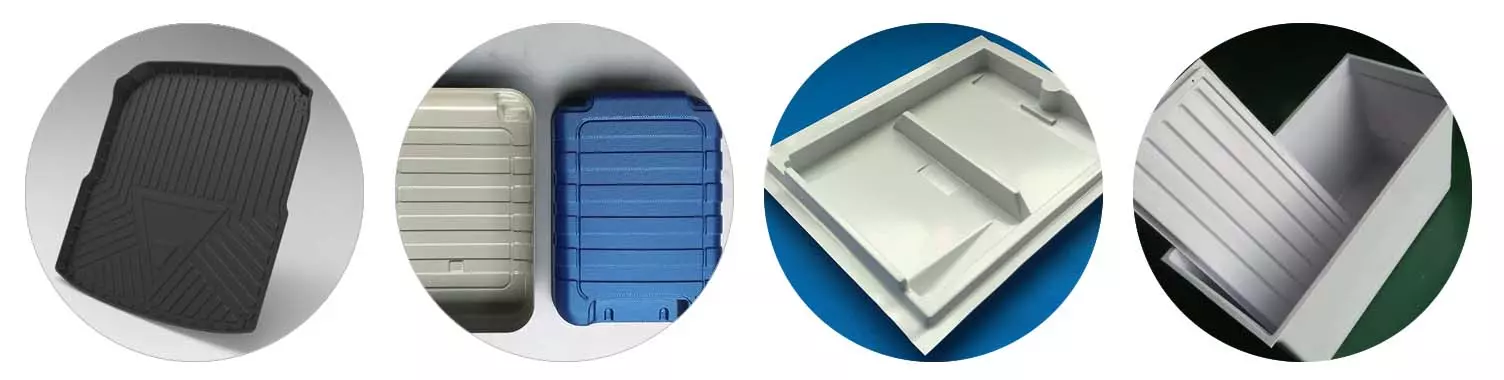

Основное преимущество машин для термоформования толстых листов заключается в их эффективных и точных возможностях обработки, что позволяет им быстро производить крупные изделия со сложной структурой, стабильными размерами и высоким блеском поверхности. Широко используется в автомобилях (такие как бамперы, коврики), бытовая техника (Облицовка холодильника, корпус кондиционера), транспорт, медицинское оборудование (оболочка оборудования), рекламные световые короба и аэрокосмическая промышленность.

>> Эта машина подходит для листовых материалов, таких как АБС, ПС, ПВХ, ПЭ, ПП, ПК и акрил, и может использоваться для производства автомобильных напольных ковриков, корпусов медицинских приборов, обивки холодильников, ванн и багажа.

>> Благодаря системе управления ПЛК все параметры процесса, операции и настройки отображаются на сенсорном экране. Автоматический и ручной режимы можно переключать независимо, а функция защитной блокировки предотвращает повреждения из-за ошибок оператора.

>> Используя систему контроля температуры с цифровой и аналоговой регулировкой, параметры можно регулировать непосредственно на сенсорном экране и сохранять несколько наборов данных. Температура каждого нагревательного элемента в зоне нагрева регулируется независимо. (одно управление, одно точное управление, больше энергии-эффективный).

>> Использование быстрой среды-волновые инфракрасные нагревательные элементы позволяют мгновенно включать и выключать агрегат, устраняя необходимость предварительного нагрева и обеспечивая быстрое повышение температуры. Печь включается только при достижении ТЭЦ. Двойные электронагревательные печи в сочетании с терморегулятором и регулятором напряжения обеспечивают постоянную температуру нагрева независимо от колебаний напряжения.

>> Анти-Функция опускания использует инфракрасный свет для контроля состояния нагрева пластикового листа, предотвращая провисание во время нагрева и неравномерную толщину готового продукта. Платформу формы можно отрегулировать на любую высоту, что сокращает время замены формы и экономит трудозатраты.

>> Предварительно-Функции выдувания и вытягивания стержня обеспечивают более равномерную толщину и более высокое качество для сложных-к-формировать изделия. Устройство для извлечения из формы с обратным выдувом позволяет легко извлекать из формы сложные-к-отделите пресс-формы, сводя к минимуму ущерб, вызванный релизом пресс-формы.

>> Двойное охлаждение с помощью мощного вентилятора и распылителя обеспечивает более быструю и лучшую обработку продукта, сводя к минимуму низкое качество продукции, ускоряя охлаждение и повышая эффективность производства.

| модель |

SWT-1000д |

SWT-760-е |

| Размер формы (макс.) |

1500~2500(мм)_Настраиваемый |

1500*700(мм)_Настраиваемый |

| Характеристики листа |

0,8~10 мм |

0,8~5 мм |

| Метод охлаждения |

Воздушное охлаждение + спрей |

Воздушное охлаждение + спрей |

| Эффективность производства |

1~4 次/мин(Зависит от продукта) |

1~8 次/мин(Зависит от продукта) |

| Метод управления |

ПЛК-управление |

ПЛК-управление |

| Применимые материалы |

АБС, ПЭТ, ПП, БЕДРА, ПВХ, ПММА.... |

АБС, ПЭТ, ПП, БЕДРА, ПВХ, ПММА.... |

| Метод формирования формы |

Формование вогнутых и выпуклых форм с подогревом |

Формование вогнутых и выпуклых форм с подогревом |

| Максимальная мощность |

95 кВт |

56кВт |

| Напряжение питания |

380 В, 50 Гц (три-четвертый этап-проволока) |

380 В, 50 Гц (три-четвертый этап-проволока) |

| Размер оборудования |

4100*2500*3000(мм) |

4000*1400*3100(мм) |

01.

Интеллектуальное управление ПЛК

Благодаря системе управления ПЛК все параметры процесса, операции и настройки отображаются на сенсорном экране, который можно свободно переключать между автоматическим и ручным режимами. Приняв систему контроля температуры, цифровую аналоговую регулировку, параметры можно регулировать непосредственно на сенсорном экране, а также можно хранить несколько наборов данных. Температура каждого нагревательного элемента в зоне нагрева регулируется независимо. (нагревательные элементы снаружи формы можно отключить для экономии энергии)

02.

Инфракрасное отопление, точный контроль температуры.

Используются новейшие инфракрасные нагревательные трубки из углеродного волокна, которые можно включать и выключать в любое время без предварительного нагрева и быстро нагревать. Электропечь включается только при входе в ТЭЦ, а питание отключается при выходе из печи для достижения энергосбережения. Для нагрева используются верхняя и нижняя двойные электропечи, совмещенные с терморегулятором напряжения, температура нагрева стабильна и не будет меняться из-за колебаний напряжения. Анти-используется функция спада, а инфракрасный мониторинг состояния нагрева пластикового листа предотвращает провисание листа из-за тепла в процессе нагрева, что приводит к неравномерной толщине формируемого продукта.

03.

Не только традиционный киберспорт & Иммиграционная фирма

Предварительный-пузырь и ядро-функции вытягивания обеспечивают равномерную толщину и улучшенное качество сложных-к-формировать изделия. Реверс-устройство для распалубки продувкой воздухом и мульти-Импульсы скорости облегчают извлечение формы, сводя к минимуму повреждение формы и повышая выход продукта. Вторичный регулируемый вакуумный поток и задержка вакуума позволяют гибко контролировать различные материалы во время вакуумной формовки. Платформу пресс-формы можно регулировать по высоте, чтобы сократить время замены пресс-формы и сэкономить трудозатраты.

Основной принцип работы машины для термоформования толстых листов аналогичен принципу работы обычной машины для термоформования тонких листов: пластиковый лист формируется в три этапа: нагрев, растяжение и охлаждение. Сначала лист пластика нагревают до размягченного состояния и равномерно раскладывают на формовочной площадке. Впоследствии поток воздуха либо за счет отрицательного давления, либо за счет положительного и отрицательного давления растягивает пластиковый лист на поверхность формы. Наконец, охлаждение и извлечение из формы завершают процесс формования.

Поскольку пластиковые листы, обрабатываемые машиной для термоформования толстых листов, относительно толстые, требуемое время нагрева и формования относительно велико. Таким образом, система нагрева, система управления и конструкция формовочной формы оборудования должны иметь более высокую точность и стабильность.

I. Ключевые технические преимущества

Широкое использование машин для термоформования толстых листов обусловлено рядом существенных технических преимуществ:

Мощные возможности 3D-формования: они могут производить большие изделия со сложной поверхностью и глубокими полостями, чего трудно или чрезвычайно дорого достичь с помощью других методов обработки пластмасс. (например, литье под давлением).

Относительно низкие затраты на пресс-формы: по сравнению с литьем под давлением, для которого требуются стальные формы, выдерживающие высокое давление, при термоформовании толстых листов обычно используются формы, изготовленные из гипса, смолы, алюминиевого сплава и других материалов. Это приводит к короткому производственному циклу и низкой стоимости, что делает его особенно подходящим для небольших-партия, высокая-производство сортов.

Гибкий контроль толщины стенок продукта: регулируя начальную толщину листа, можно легко производить продукцию с различной толщиной стенок. Кроме того, во время процесса формования точный контроль температуры зоны нагрева позволяет точно-настройка толщины стенок в разных зонах изделия.

Высокое использование материала и эффективность производства: использование листов с оптимизированными зонами резки снижает количество отходов. Короткий цикл формования, составляющий от десятков секунд до минут, обеспечивает эффективное и непрерывное производство.

Изделия обладают высокой прочностью и красивым внешним видом: формованные изделия сохраняют прочность исходной доски и имеют гладкую поверхность. Их можно непосредственно обрабатывать распылением, ламинированием и другими вторичными процессами для получения превосходного внешнего вида.

II. Анализ ключевых компонентов

Современная машина для термоформования толстых листов представляет собой сложную систему, объединяющую механические, электрические, вакуумные технологии и технологии контроля температуры. К его основным компонентам относятся:

Рама и система крепления: прочная рама является основой стабильной работы. Прочная прижимная рама надежно удерживает листовой материал на месте, предотвращая его смещение или деформацию в процессе нагрева и формовки.

Система отопления: это «энергетическое сердце» машины. Обычно используется несколько-зона керамика дальняя-инфракрасные обогреватели, каждый с независимой регулировкой температуры и мощности для максимально точного и равномерного нагрева листового материала.

Система формования: включает в себя верхний и нижний зажимные механизмы, платформу для установки формы и вакуумную систему./система сжатого воздуха. Зажимной механизм требует плавной работы и точного позиционирования. Вакуумная система должна обеспечивать достаточный поток и вакуум для обеспечения быстрого и мощного всасывания.

Электрическая система управления: современные машины для термоформования толстых листов обычно используют ПЛК. (Программируемые логические контроллеры) и сенсорный человек-машинные интерфейсы. Операторы могут легко устанавливать и сохранять параметры процесса. (такие как время нагрева, температура и скорость формования) для различных продуктов, что позволяет полностью или частично-автоматическое производство и обеспечение единообразия и стабильности продукта.

Система охлаждения. Эффективная система охлаждения может значительно сократить время производственного цикла и обычно состоит из высокоэффективной системы охлаждения.-мощный вентилятор или вода-охлаждаемая система циркуляции.

Являясь эффективной, экономичной и гибкой машиной для обработки пластмасс, машины для термоформования толстых листов стали незаменимым ключевым оборудованием в современном производстве. Благодаря своим мощным возможностям формования они продолжают превращать плоские листы пластика в практичные и красивые трехслойные изделия.-габаритные продукты, стимулирование инноваций и разработок в области промышленного дизайна и производственных технологий.