Inleiding tot de vacuüm-thermovormmachine voor dikke platen:

Een thermovormmachine voor dikke platen (vacuümvormmachine) is een geavanceerde kunststofverwerkingsapparatuur die speciaal is ontworpen voor het verzachten van dikke thermoplastische platen (doorgaans 0,8 mm tot 10 mm dik) door ze te verwarmen en vervolgens druk uit te oefenen om ze op een maloppervlak te vormen, waardoorna afkoeling een product met een specifieke vorm ontstaat.

Deze machine bestaat voornamelijk uit een laadmechanisme, een verwarmingssysteem, een vormstation, een koelsysteem, een besturingssysteem en een reclaimer. Het proces omvat het aanvoeren van gesneden plastic vellen (zoals ABS, HEUPEN, PC, PMMA, PETG, enz.) in een verwarmingsoven, waar ze gelijkmatig worden verwarmd totdat ze zacht zijn. Vervolgens worden ze snel overgebrachtnaar het vormstation, waar vacuümzuiging, luchtdruk of compressiegieten worden gebruikt om veilig in de vormholte te passen en de plaatnauwkeurig te vormen. Na snelle afkoeling en afwerking verwijdert een robotarm het eindproduct voor bijsnijden en daaropvolgende verwerking.

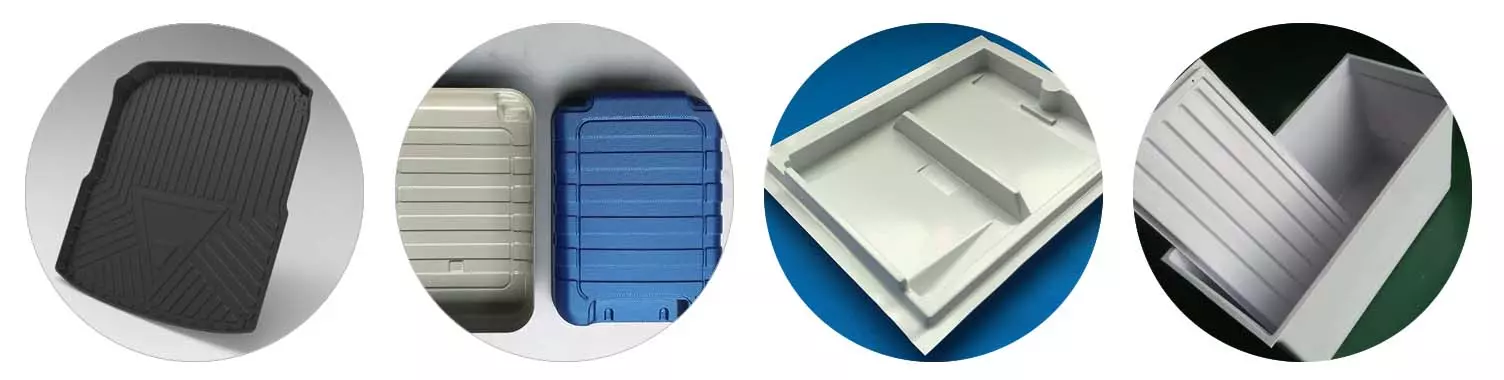

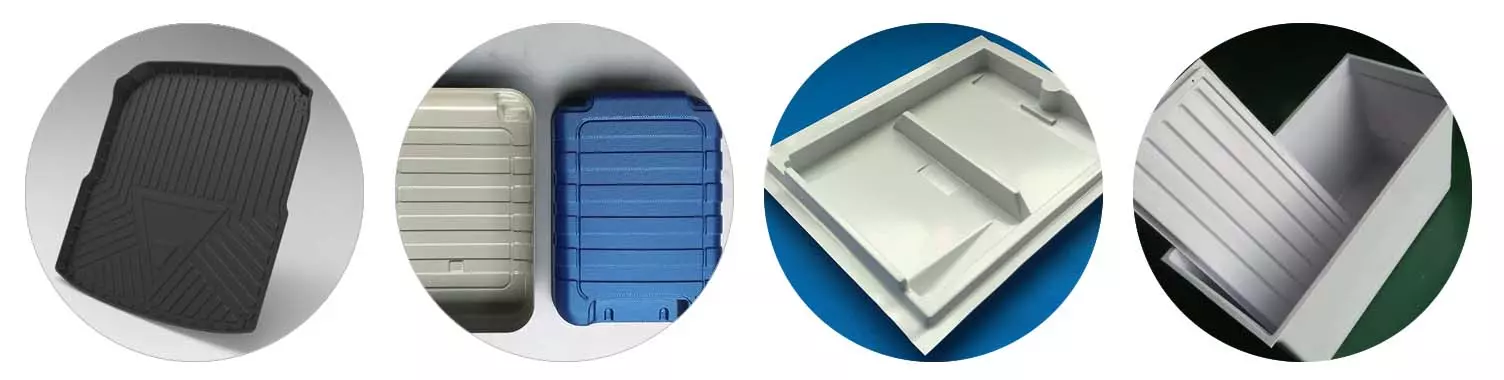

Het belangrijkste voordeel van thermovormmachines voor dikke platen ligt in hun efficiënte ennauwkeurige verwerkingsmogelijkheden, waardoor ze snel grote producten kunnen produceren met complexe structuren, stabiele afmetingen en een hoge oppervlakteglans. Het wordt veel gebruikt in auto's (zoals bumpers, vloermatten), huishoudelijke apparaten (koelkastvoering, airconditionerschaal), transport, medische apparatuur (uitrusting schaal), reclamelichtbakken en ruimtevaart.

>> Deze machine is geschikt voor plaatmaterialen zoals ABS, PS, PVC, PE, PP, PC en acryl, en kan worden gebruikt voor de productie van vloermatten voor auto's, behuizingen voor medische apparatuur, koelkastvoeringen, badkuipen en bagage.

>> Met behulp van een PLC-besturingssysteem worden alle procesparameters, handelingen en instellingen weergegeven op het aanraakscherm. Automatische en handmatige modi kunnen onafhankelijk van elkaar worden geschakeld, en een veiligheidsvergrendelingsfunctie voorkomt schade door bedieningsfouten.

>> Door gebruik te maken van een temperatuurcontrolesysteem met zowel digitale als analoge aanpassingen kunnen parameters direct op het aanraakscherm worden aangepast en kunnen meerdere datasets worden opgeslagen. De temperatuur van elke verwarmingseenheid in de verwarmingszone is onafhankelijk instelbaar (één bediening, éénnauwkeurige bediening, meer energie-efficiënt).

>> Gebruik maken van snel medium-golf-infraroodverwarmingselementen kan de unit onmiddellijk worden in- en uitgeschakeld, waardoor voorverwarmenniet meernodig is en snelle temperatuurstijgingen worden bereikt. De oven gaat pas aan als het verwarmingsstation wordt bereikt. Dubbele elektrische verwarmingsovens, gecombineerd met een temperatuurregelaar en spanningsregelaar, zorgen voor een constante verwarmingstemperatuur, ongeacht spanningsschommelingen.

>> Een tegenstander-De droop-functie maakt gebruik van infrarood licht om de verwarmingsstatus van de kunststofplaat te controleren, waardoor doorzakken tijdens het verwarmen en ongelijkmatige dikte van het eindproduct wordt voorkomen. Het matrijsplatform kan op elke hoogte worden aangepast, waardoor de matrijswisseltijd wordt verkort en arbeidskosten worden bespaard.

>> Voor-blaas- en kerntrekfuncties zorgen voor een meer uniforme dikte en hogere kwaliteit voor moeilijk-naar-producten vormen. Een ontvormapparaat met omgekeerde blaasfunctie maakt het gemakkelijk om moeilijk uit de vorm te halen-naar-laat mallen los, waardoor schade veroorzaakt door loskomen tot een minimum wordt beperkt.

>> Dubbele koeling met een krachtige ventilator en sprayspray zorgt voor een snellere en betere productafwerking, waardoor de inferieure productkwaliteit wordt geminimaliseerd, de koeling wordt versneld en de productie-efficiëntie wordt verbeterd.

| model |

SWT-1000d |

SWT-760s |

| Vormgrootte (max.) |

1500~2500(mm)_Aanpasbaar |

1500*700(mm)_Aanpasbaar |

| Bladspecificaties |

0,8~10 mm |

0,8~5 mm |

| Koelmethode |

Luchtkoeling + spuiten |

Luchtkoeling + spuiten |

| Productie-efficiëntie |

1~4次/min(Afhankelijk van het product) |

1~8次/min(Afhankelijk van het product) |

| Controlemethode |

PLC-besturing |

PLC-besturing |

| Toepasselijke materialen |

ABS, HUISDIER, PP, HEUPEN, PVC, PMMA.... |

ABS, HUISDIER, PP, HEUPEN, PVC, PMMA.... |

| Vormvormmethode |

Concave en convexe vormverwarmingsvormgeving |

Concave en convexe vormverwarmingsvormgeving |

| Maximaal vermogen |

95 kW |

56 kW |

| Voedingsspanning |

380V50Hz (Drie-fase vier-draad) |

380V50Hz (Drie-fase vier-draad) |

| Grootte van uitrusting |

4100*2500*3000 (mm) |

4000*1400*3100 (mm) |

01.

PLC-intelligente besturing

Door het gebruik van een PLC-besturingssysteem worden alle procesparameters, bewerkingen en instellingen weergegeven op het aanraakscherm, dat vrij kan worden geschakeld tussen automatische en handmatige toestanden. Door het gebruik van een temperatuurregelsysteem, digitale analoge aanpassing, kunnen parameters rechtstreeks op het aanraakscherm worden aangepast en kunnen meerdere gegevenssets worden opgeslagen. De temperatuur van elke verwarmingseenheid in de verwarmingszone is onafhankelijk instelbaar (de verwarmingselementen buiten de mal kunnen worden uitgeschakeld om energie te besparen)

02.

Infraroodverwarming,nauwkeurige temperatuurregeling

Er wordt gebruik gemaakt van denieuwste koolstofvezel infrarood verwarmingsbuizen, die op elk moment, zonder voorverwarmen, aan en uit kunnen worden gezet en snel opwarmen. De elektrische oven wordt alleen ingeschakeld bij het betreden van het verwarmingsstation en de stroom wordt uitgeschakeld wanneer de oven wordt verlaten om energiebesparing te bereiken. De bovenste en onderste dubbele elektrische ovens worden gebruikt voor verwarming, gecombineerd met een spanningsregelaar voor temperatuurregeling, de verwarmingstemperatuur is stabiel en zalniet veranderen als gevolg van spanningsschommelingen. De anti-Er wordt gebruik gemaakt van de droop-functie en infraroodbewaking van de verwarmingsstatus van de kunststofplaat voorkomt dat de plaat doorbuigt als gevolg van hitte tijdens het verwarmingsproces, wat resulteert in een ongelijkmatige dikte van het gevormde product.

03.

Niet alleen traditionele cyber & Immigratiebedrijf

De voor-bel en kern-trekfuncties zorgen voor een gelijkmatige dikte en verbeterde kwaliteit voor moeilijk-naar-producten vormen. Een omgekeerde-blaaslucht-ontvormapparaat en multi-snelheidspulsen vergemakkelijken het ontvormen, minimaliseren schimmelschade en verbeteren de productopbrengst. Secundair instelbare vacuümstroom en vacuümvertraging zorgen voor flexibele controle van verschillende materialen tijdens vacuümvormen. Het matrijsplatform kan in hoogte worden aangepast om de matrijswisseltijd te verkorten en arbeidskosten te besparen.

Het basisprincipe van een thermovormmachine voor dikke platen is vergelijkbaar met dat van een conventionele thermovormmachine voor dunne platen, waarbij de kunststofplaat in drie fasen wordt gevormd: verwarmen, strekken en afkoelen. Eerst wordt het plastic vel verwarmd tot een zachte toestand en gelijkmatig op het vormgebied gelegd. Vervolgens strekt de luchtstroom, hetzij doornegatieve druk, hetzij door positieve ennegatieve druk, de plastic folie uit op het matrijsoppervlak. Ten slotte voltooien afkoelen en ontvormen het vormingsproces.

Omdat de door de thermovormmachine voor dikke platen verwerkte kunststofplaten relatief dik zijn, is de vereiste verwarmings- en vormingstijd relatief lang. Daarom moeten het verwarmingssysteem, het besturingssysteem en het vormmatrijsontwerp van de apparatuur een hogere precisie en stabiliteit hebben.

I. Belangrijkste technische voordelen

Het wijdverbreide gebruik van thermovormmachines voor dikke platen komt voort uit een reeks belangrijke technische voordelen:

Krachtige 3D-vormmogelijkheden: ze kunnen grote producten produceren met complexe oppervlakken en diepe holtes, die moeilijk of extreem duur te realiseren zijn met andere kunststofverwerkingsmethoden (zoals spuitgieten).

Relatief lage matrijskosten: Vergeleken met spuitgieten, waarbij stalen matrijzennodig zijn die bestand zijn tegen hoge druk, worden bij het thermovormen van dikke platen doorgaans matrijzen gebruikt die zijn gemaakt van gips, hars, aluminiumlegeringen en andere materialen. Dit resulteert in een korte productiecyclus en lage kosten, waardoor het bijzonder geschikt is voor kleine bedrijven-partij, hoog-variëteit productie.

Flexibele controle van de productwanddikte: Door de initiële plaatdikte aan te passen, kunnen producten met variërende wanddiktes eenvoudig worden geproduceerd. Bovendien zorgt eennauwkeurige temperatuurregeling van de verwarmingszone tijdens het gietproces voor een fijne temperatuurregeling-afstemming van de wanddikte in verschillende delen van het product.

Hoge materiaalbenutting en productie-efficiëntie: het gebruik van platen met geoptimaliseerde snijvlakken vermindert het afval. De korte gietcyclus, variërend van tientallen seconden tot minuten, maakt een efficiënte, continue productie mogelijk.

De producten hebben een hoge sterkte en een mooi uiterlijk: de gevormde producten behouden de taaiheid van de originele plaat en hebben een glad oppervlak. Ze kunnen direct worden verwerkt door middel van spuiten, lamineren en andere secundaire processen om uitstekende uiterlijke effecten te verkrijgen.

II. Analyse van sleutelcomponenten

Een moderne thermovormmachine voor dikke platen is een geavanceerd systeem dat mechanische, elektrische, vacuüm- en temperatuurcontroletechnologieën integreert. De belangrijkste componenten zijn onder meer:

Frame en klemsysteem: Een stevig frame is de basis voor een stabiele werking. Een robuust klemframe houdt het plaatmateriaal stevig op zijn plaats en voorkomt dat het tijdens het verwarmings- en vervormingsproces verschuift of vervormt.

Verwarmingssysteem: Dit is het "energiehart" van de machine. Meestal wordt er gebruik gemaakt van multi-zone keramiek ver-infraroodstralers, elk met onafhankelijke temperatuur- en vermogensaanpassing voor de meestnauwkeurige en uniforme verwarming van het plaatmateriaal.

Vormsysteem: Dit omvat de bovenste en onderste klemmechanismen, het malmontageplatform en het vacuüm/persluchtsysteem. Het klemmechanisme vereist een soepele bediening ennauwkeurige positionering. Het vacuümsysteem moet voldoende doorstroming en vacuüm bieden om een snelle en krachtige zuigvorming te garanderen.

Elektrisch besturingssysteem: Moderne thermovormmachines voor dikke platen maken gewoonlijk gebruik van PLC's (Programmeerbare logische controllers) en touchscreen mens-machine-interfaces. Operators kunnen procesparameters eenvoudig instellen en opslaan (zoals verwarmingstijd, temperatuur en vormsnelheid) voor diverse producten, volledig of semi mogelijk-automatische productie en het garanderen van productconsistentie en stabiliteit.

Koelsysteem: Een efficiënt koelsysteem kan de productiecyclustijden aanzienlijk verkorten en bestaat doorgaans uit een hoog koelsysteem-ventilator of water-gekoeld circulatiesysteem.

Als efficiënte, economische en flexibele kunststofverwerkingsmachine zijn thermovormmachines voor dikke platen een onmisbaar onderdeel van de moderne productieapparatuur geworden. Met hun krachtige vormmogelijkheden blijven ze platte vellen plastic transformeren in praktische en mooie drie-dimensionale producten, die innovatie en ontwikkeling in industriële ontwerp- en productietechnologieën stimuleren.