Introduktion til tyk ark vakuum termoformningsmaskine:

En termoformningsmaskine til tykke plader (vakuumformningsmaskine) er et avanceret plastbearbejdningsudstyr specielt designet til at blødgøre tykke termoplastiske plader (typisk 0,8 mm til 10 mm tyk) ved at opvarme dem og derefter påføre tryk for at forme dem på en formoverflade, hvilket producerer et produkt med en bestemt form ved afkøling.

Denne maskine består primært af en lademekanisme, et varmesystem, en formningsstation, et kølesystem, et kontrolsystem og en genvinder. Processen involverer fodring af skårne plastikplader (såsom ABS, HIPS, PC, PMMA, PETG osv.) ind i en varmeovn, hvor de varmes jævnt op, indtil de er bløde. De overføres derefter hurtigt til formningsstationen, hvor vakuumsugning, lufttryk eller kompressionsstøbning bruges til at passe sikkert i formhulrummet og præcist danne arket. Efter hurtig afkøling og færdiggørelse fjerner en robotarm det færdige produkt til trimning og efterfølgende behandling.

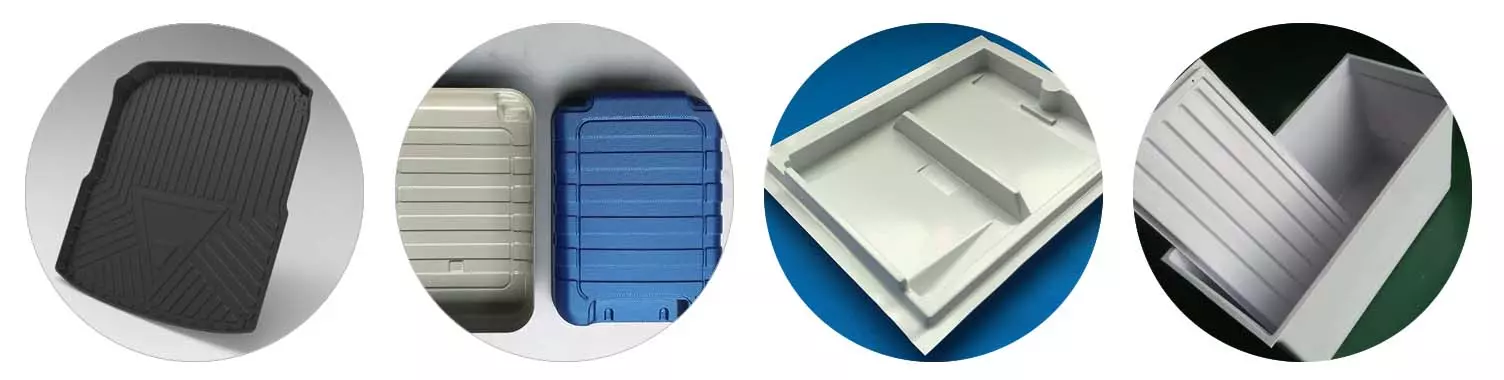

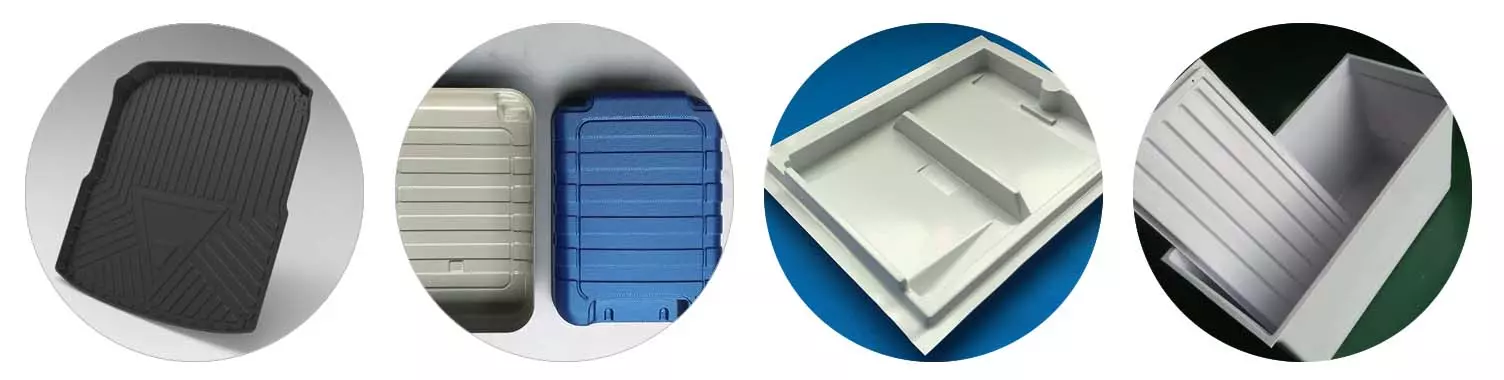

Kernefordelen ved termoformningsmaskiner med tykke plader ligger i deres effektive og præcise forarbejdningsevne, hvilket gør dem i stand til hurtigt at producere store produkter med komplekse strukturer, stabile dimensioner og høj overfladeglans. Det er meget udbredt i biler (såsom kofangere, gulvmåtter), husholdningsapparater (køleskab liner, klimaanlæg skal), transport, medicinsk udstyr (udstyrsskal), reklamelysbokse og rumfart.

>> Denne maskine er velegnet til pladematerialer som ABS, PS, PVC, PE, PP, PC og akryl og kan bruges til at producere gulvmåtter til bilindustrien, huse til medicinsk udstyr, køleskabe, badekar og bagage.

>> Ved at bruge et PLC-kontrolsystem vises alle procesparametre, operationer og indstillinger på berøringsskærmen. Automatiske og manuelle tilstande kan skiftes uafhængigt, og en sikkerhedslåsefunktion forhindrer skader fra operatørfejl.

>> Ved at bruge et temperaturkontrolsystem med både digitale og analoge justeringer kan parametre justeres direkte på berøringsskærmen, og flere datasæt kan gemmes. Temperaturen på hver varmeenhed i varmezonen kan justeres uafhængigt (én kontrol, én præcis kontrol, mere energi-effektiv).

>> Bruger hurtigt medium-wave infrarøde varmeelementer, kan enheden tændes og slukkes øjeblikkeligt, hvilket eliminerer behovet for forvarmning og opnår hurtige temperaturstigninger. Ovnen tænder først,når varmestationen ernået. Dobbelte elektriske varmeovne kombineret med temperaturregulator og spændingsregulator sikrer en konstant varmetemperatur uanset spændingsudsving.

>> En anti-droop-funktionen bruger infrarødt lys til at overvåge opvarmningsstatus for plastikpladen, hvilket forhindrernedbøjning under opvarmning og ujævn tykkelse af det færdige produkt. Formplatformen kan justeres til enhver højde, hvilket forkorter tiden for udskiftning af formen og sparer arbejdsomkostninger.

>> Præ-blæse- og kernetrækfunktioner sikrer mere ensartet tykkelse og højere kvalitet til vanskelige-til-danne produkter. En omvendt blæseudtagningsanordning giver mulighed for let afformning af vanskeligt-til-slip skimmelsvampe, hvilket minimerer skader forårsaget af skimmelsvamp.

>> Dobbelt køling med en kraftig blæser og sprayspray sikrer hurtigere og bedre produktafslutning, minimerer ringere produktkvalitet, accelererer køling og forbedrer produktionseffektiviteten.

| model |

SWT-1000d |

SWT-760'erne |

| Formstørrelse (maks.) |

1500~2500(mm)_Kan tilpasses |

1500*700(mm)_Kan tilpasses |

| Arkspecifikationer |

0,8~10 mm |

0,8~5 mm |

| Kølemetode |

Luftkøling + spray |

Luftkøling + spray |

| Produktionseffektivitet |

1~4次/min(Afhænger af produktet) |

1~8次/min(Afhænger af produktet) |

| Kontrolmetode |

PLC kontrol |

PLC kontrol |

| Anvendelige materialer |

ABS, PET, PP, hofter, PVC, PMMA.... |

ABS, PET, PP, hofter, PVC, PMMA.... |

| Formdannelsesmetode |

Konkav og konveks formvarmestøbning |

Konkav og konveks formvarmestøbning |

| Maksimal effekt |

95 kw |

56kw |

| Strømforsyningsspænding |

380V50Hz (tre-fase fire-tråd) |

380V50Hz (tre-fase fire-tråd) |

| Udstyr størrelse |

4100*2500*3000(mm) |

4000*1400*3100(mm) |

01.

PLC intelligent styring

Ved at vedtage PLC-kontrolsystem vises alle procesparametre, operationer og indstillinger på berøringsskærmen, som frit kan skiftes mellem automatiske og manuelle tilstande. Vedtagelse af temperaturkontrolsystem, digital analog justering, parametre kan justeres direkte på berøringsskærmen, og flere sæt data kan gemmes. Temperaturen på hver varmeenhed i varmezonen kan justeres uafhængigt (varmeelementerne uden for formen kan slukkes for at spare energi)

02.

Infrarød varme, præcis temperaturkontrol

Der bruges denyeste kulfiber infrarøde varmerør, som til enhver tid kan tændes og slukkes uden forvarmning og hurtigt varmes op. Den elektriske ovn tændes kun,når man går ind i varmestationen, og strømmen slukkes,når ovnen forlades for at opnå energibesparelse. De øvre ognedre dobbelte elektriske ovne bruges til opvarmning, kombineret med en temperaturstyringsspændingsregulator, er varmetemperaturen stabil og vil ikke ændre sig på grund af spændingsudsving. Anti-hængende funktion anvendes, og infrarød overvågning af opvarmningsstatus af plastfolien forhindrer pladen i at hænge på grund af varme under opvarmningsprocessen, hvilket resulterer i ujævn tykkelse af det dannede produkt.

03.

Ikke kun traditionel cyber & Immigrationsfirma

Den præ-boble og kerne-trækfunktioner sikrer jævn tykkelse og forbedret kvalitet til vanskelige-til-danne produkter. En omvendt-blæseluft afformning enhed og multi-hastighedsimpulser letter udtagning af formen, minimerer skimmelskader og forbedrer produktudbyttet. Sekundært justerbart vakuumflow og vakuumforsinkelse giver mulighed for fleksibel kontrol af forskellige materialer under vakuumformning. Formplatformen kan justeres i højden for at forkorte formskiftetiden og spare arbejdsomkostninger.

Det grundlæggende driftsprincip for en termoformningsmaskine med tykke plader svarer til den for en konventionel termoformningsmaskine for tynde ark, der danner plastpladen gennem tre trin: opvarmning, strækning og afkøling. Først opvarmes plastpladen til en blødgjort tilstand og lægges jævnt ud på formningsområdet. Efterfølgende strækker luftstrømmen, enten gennem undertryk eller positivt og undertryk, plastpladen ud på formoverfladen. Til sidst afslutter afkøling og udtagning af formen formningsprocessen.

Da plastpladerne, der behandles af den tykke termoformningsmaskine, er relativt tykke, er dennødvendige opvarmning og formningstid relativt lang. Derfor skal varmesystemet, styresystemet og formgivningsformdesignet af udstyret have højere præcision og stabilitet.

I. Vigtigste tekniske fordele

Den udbredte brug af termoformningsmaskiner til tykke plader stammer fra en række væsentlige tekniske fordele:

Kraftige 3D-formningsmuligheder: De kan producere store produkter med komplekse overflader og dybe hulrum, som er svære eller ekstremt dyre at opnå med andre plastbearbejdningsmetoder (såsom sprøjtestøbning).

Relativt lave formomkostninger: Sammenlignet med sprøjtestøbning, som kræver stålforme, der modstår højt tryk, bruger termoformning af tykke plader typisk forme lavet af gips, harpiks, aluminiumslegering og andre materialer. Dette resulterer i en kort fremstillingscyklus og lave omkostninger, hvilket gør den særligt velegnet til små-parti, høj-sortsproduktion.

Fleksibel kontrol af produktets vægtykkelse: Ved at justere den indledende pladetykkelse kan produkter med varierende vægtykkelsernemt fremstilles. Ydermere, under støbeprocessen, giver præcis temperaturstyring af varmezonen mulighed for fint-justering af vægtykkelse i forskellige områder af produktet.

Høj materialeudnyttelse og produktionseffektivitet: Brug af plader med optimerede skæreområder reducerer skrot. Den korte støbecyklus, der strækker sig fra ti sekunder til minutter, muliggør effektiv, kontinuerlig produktion.

Produkterne har høj styrke og smukt udseende: de formede produkter bevarer den originale plades sejhed og har en glat overflade. De kan behandles direkte ved sprøjtning, laminering og andre sekundære processer for at opnå fremragende udseendeeffekter.

II. Analyse afnøglekomponenter

En moderne termoformningsmaskine til tykke ark er et sofistikeret system, der integrerer mekaniske, elektriske, vakuum- og temperaturstyringsteknologier. Dens hovedkomponenter omfatter:

Ramme og spændesystem: En robust ramme er grundlaget for stabil drift. En robust klemramme holder pladematerialet sikkert på plads og forhindrer det i at forskydes eller deformeres under opvarmning og formning.

Varmesystem: Dette er maskinens "energihjerte". Det bruger typisk multi-zone keramisk langt-infrarøde varmelegemer, hver med uafhængig temperatur- og effektjustering for den mest præcise og ensartede opvarmning af pladematerialet.

Formningssystem: Dette inkluderer de øvre ognedre klemmemekanismer, formmonteringsplatformen og vakuumet/trykluft system. Klemmemekanismen kræver jævn betjening og præcis positionering. Vakuumsystemet skal give tilstrækkeligt flow og vakuum for at sikre hurtig og kraftig sugedannelse.

Elektrisk kontrolsystem: Moderne termoformningsmaskiner med tykke plader bruger almindeligvis PLC'er (Programmerbare logiske controllere) og touchscreen menneske-maskingrænseflader. Operatører kannemt indstille og gemme procesparametre (såsom opvarmningstid, temperatur og støbehastighed) for forskellige produkter, der muliggør helt eller semi-automatisk produktion og sikring af produktkonsistens og stabilitet.

Kølesystem: Et effektivt kølesystem kan forkorte produktionscyklustider markant og består typisk af en høj-strømblæser eller vand-afkølet cirkulationssystem.

Som en effektiv, økonomisk og fleksibel plastbearbejdningsmaskine er termoformningsmaskiner med tykke plader blevet et uundværligtnøgleudstyr i moderne fremstilling. Med deres kraftfulde formegenskaber fortsætter de med at forvandle flade plastplader til praktiske og smukke tre-dimensionelle produkter, der driver innovation og udvikling inden for industrielt design og fremstillingsteknologier.