Introducción a la máquina termoformadora al vacío de láminas gruesas:

Una máquina termoformadora de láminas gruesas (máquina formadora al vacío) Es un equipo avanzado de procesamiento de plásticos diseñado específicamente para ablandar láminas termoplásticas gruesas. (normalmente de 0,8 mm a 10 mm de espesor) calentándolos y luego aplicando presión para darles forma sobre la superficie de un molde, produciendo un producto con una forma específica al enfriarse.

Esta máquina consta principalmente de un mecanismo de carga, un sistema de calentamiento, una estación de formación, un sistema de enfriamiento, un sistema de control y un recuperador. El proceso consiste en alimentar láminas de plástico cortadas. (como ABS, HIPS, PC, PMMA, PETG, etc.) en un horno de calentamiento, donde se calientan uniformemente hasta que se ablanden. Luego se transfieren rápidamente a la estación de formación, donde se utilizan succión al vacío, presión de aire o moldeo por compresión para ajustar de forma segura la cavidad del molde y formar la lámina con precisión. Después de un rápido enfriamiento y finalización, un brazo robótico retira el producto terminado para recortarlo y procesarlo posteriormente.

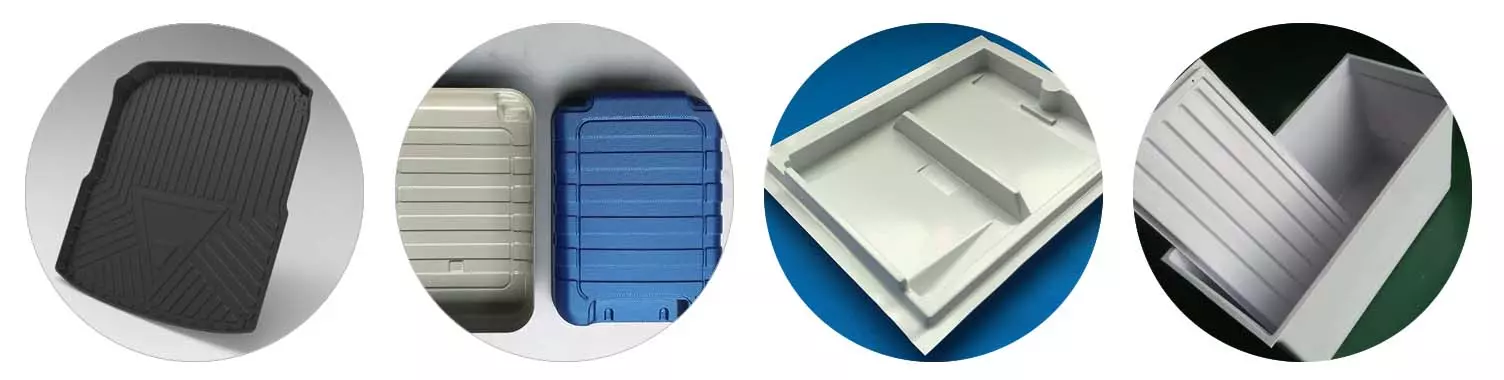

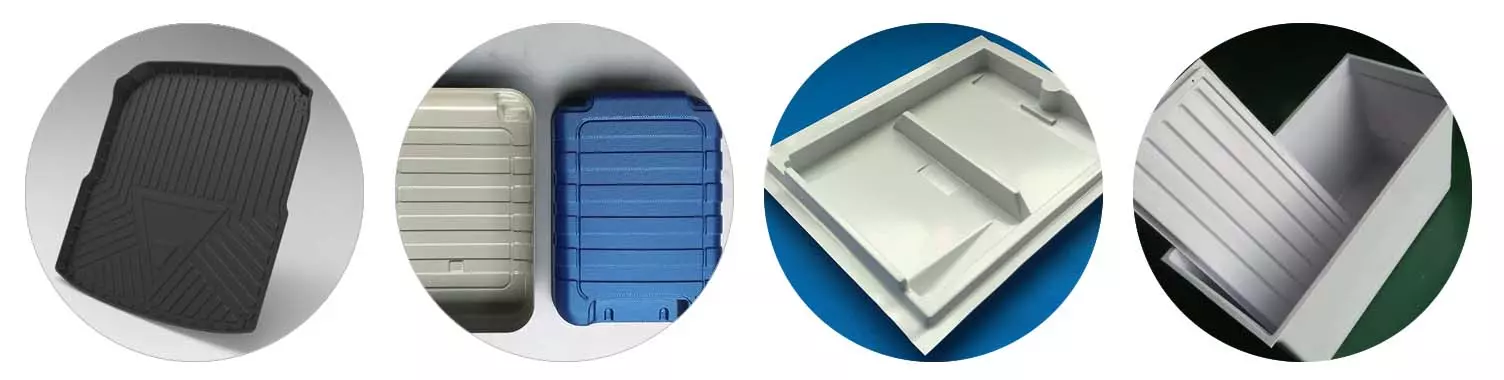

La principal ventaja de las máquinas termoformadoras de láminas gruesas radica en su capacidad de procesamiento eficiente y precisa, lo que les permite producir rápidamente productos grandes con estructuras complejas, dimensiones estables y un alto brillo superficial. Es ampliamente utilizado en automóviles. (como parachoques, alfombrillas), electrodomésticos (revestimiento de refrigerador, carcasa de aire acondicionado), transporte, equipo médico (carcasa del equipo), cajas de luz publicitarias y aeroespacial.

>> Esta máquina es adecuada para materiales laminados como ABS, PS, PVC, PE, PP, PC y acrílico, y puede usarse para producir interiores de tapetes para automóviles, carcasas de dispositivos médicos, revestimientos de refrigeradores, bañeras y equipaje.

>> Utilizando un sistema de control PLC, todos los parámetros, operaciones y configuraciones del proceso se muestran en la pantalla táctil. Los modos automático y manual se pueden cambiar de forma independiente y una función de bloqueo de seguridad evita daños causados por errores del operador.

>> Utilizando un sistema de control de temperatura con ajustes digitales y analógicos, los parámetros se pueden ajustar directamente en la pantalla táctil y se pueden almacenar múltiples conjuntos de datos. La temperatura de cada unidad de calefacción en la zona de calefacción se puede ajustar de forma independiente. (Un control, un control preciso, más energía.-eficiente).

>> Utilizando medio rápido-Elementos calefactores infrarrojos de ondas, la unidad se puede encender y apagar instantáneamente, eliminando lanecesidad de precalentamiento y logrando rápidos aumentos de temperatura. La caldera sólo se enciende cuando se llega a la estación de calefacción. Los hornos de calefacción eléctricos duales, combinados con un controlador de temperatura y un regulador de voltaje, garantizan una temperatura de calentamiento constante independientemente de las fluctuaciones de voltaje.

>> Un anti-La función de caída utiliza luz infrarroja para monitorear el estado de calentamiento de la lámina de plástico, evitando que se hunda durante el calentamiento y el espesor desigual del producto terminado. La plataforma del molde se puede ajustar a cualquier altura, lo que acorta el tiempo de cambio de molde y ahorra costos de mano de obra.

>> Pre-Las funciones de soplado y extracción denúcleos garantizan un espesor más uniforme y una mayor calidad para trabajos difíciles.-a-formar productos. Un dispositivo de desmoldeo por soplado inverso permite desmoldar fácilmente piezas difíciles.-a-desmoldantes, minimizando los daños causados por el desmoldeo.

>> El enfriamiento dual con un potente ventilador y rociador garantiza una finalización mejor y más rápida del producto, minimizando la calidad inferior del producto, acelerando el enfriamiento y mejorando la eficiencia de la producción.

| modelo |

SWT-1000d |

SWT-760 |

| Tamaño del molde (máx.) |

1500~2500(milímetros)_Personalizable |

1500*700(milímetros)_Personalizable |

| Especificaciones de la hoja |

0,8~10mm |

0,8~5mm |

| Método de enfriamiento |

Refrigeración por aire + pulverización |

Refrigeración por aire + pulverización |

| Eficiencia de producción |

1~4次/mín.(Depende del producto) |

1~8次/mín.(Depende del producto) |

| Método de control |

control PLC |

control PLC |

| Materiales aplicables |

ABS, ANIMAL DOMÉSTICO, PP, CADERAS, PVC, PMMA.... |

ABS, ANIMAL DOMÉSTICO, PP, CADERAS, PVC, PMMA.... |

| Método de formación de moldes |

Moldeo por calentamiento de moldes cóncavos y convexos. |

Moldeo por calentamiento de moldes cóncavos y convexos. |

| Potencia máxima |

95kw |

56kw |

| Tensión de alimentación |

380V50Hz (tres-fase cuatro-cable) |

380V50Hz (tres-fase cuatro-cable) |

| Tamaño del equipo |

4100*2500*3000 (milímetro) |

4000*1400*3100 (milímetros) |

Características del equipo

01.

Control inteligente PLC

Al adoptar el sistema de control PLC, todos los parámetros, operaciones y configuraciones del proceso se muestran en la pantalla táctil, que se puede cambiar libremente entre estados automático y manual. Al adoptar un sistema de control de temperatura, ajuste analógico digital, los parámetros se pueden ajustar directamente en la pantalla táctil y se pueden almacenar múltiples conjuntos de datos. La temperatura de cada unidad de calefacción en la zona de calefacción se puede ajustar de forma independiente. (Los elementos calefactores fuera del molde se pueden apagar para ahorrar energía.)

02.

Calefacción por infrarrojos, control preciso de la temperatura.

Se utilizan los últimos tubos calefactores infrarrojos de fibra de carbono, que se pueden encender y apagar en cualquier momento, sin precalentamiento, y se calientan rápidamente. El horno eléctrico se enciende solo al ingresar a la estación de calefacción y la energía se apaga cuando se sale del horno para lograr ahorro de energía. Los hornos eléctricos dobles superior e inferior se utilizan para calentar, combinados con un regulador de voltaje de control de temperatura, la temperatura de calentamiento es estable yno cambiará debido a las fluctuaciones de voltaje. el anti-Se utiliza la función de caída y el monitoreo por infrarrojos del estado de calentamiento de la lámina de plástico evita que la lámina se hunda debido al calor durante el proceso de calentamiento, lo que resulta en un espesor desigual del producto formado.

03.

No sólo la cibernética tradicional & Empresa de inmigración

el pre-burbuja ynúcleo-Las funciones de tracción garantizan un espesor uniforme y una calidad mejorada para trabajos difíciles.-a-formar productos. Un reverso-dispositivo de desmoldeo por soplado de aire y multi-Los pulsos de velocidad facilitan el desmolde, minimizando el daño al molde y mejorando el rendimiento del producto. El flujo de vacío secundario ajustable y el retardo de vacío permiten un control flexible de diferentes materiales durante el conformado al vacío. La plataforma del molde se puede ajustar en altura para acortar el tiempo de cambio de molde y ahorrar costos de mano de obra.

Descripción de la producción

El principio operativo básico de una máquina termoformadora de láminas gruesas es similar al de una máquina termoformadora de láminas delgadas convencional, formando la lámina de plástico a través de tres etapas: calentamiento, estiramiento y enfriamiento. Primero, la lámina de plástico se calienta hasta que se ablande y se extiende uniformemente sobre el área de formación. Posteriormente, el flujo de aire, ya sea a través de presiónnegativa o presión positiva ynegativa, estira la lámina de plástico sobre la superficie del molde. Finalmente, el enfriamiento y el desmolde completan el proceso de conformado.

Dado que las láminas de plástico procesadas por la máquina termoformadora de láminas gruesas son relativamente gruesas, el tiempo de calentamiento y formación requerido es relativamente largo. Por lo tanto, el sistema de calefacción, el sistema de control y el diseño del molde de formación del equipo deben tener mayor precisión y estabilidad.

I. Ventajas técnicas clave

La generalización del uso de máquinas termoformadoras de chapa gruesa se debe a una serie de importantes ventajas técnicas:

Potentes capacidades de conformado 3D: pueden producir productos grandes con superficies complejas y cavidades profundas, que son difíciles o extremadamente costosas de lograr con otros métodos de procesamiento de plástico. (como el moldeo por inyección).

Costos de moldes relativamente bajos: en comparación con el moldeo por inyección, que requiere moldes de acero que resistan alta presión, el termoformado de láminas gruesas generalmente utiliza moldes hechos de yeso, resina, aleación de aluminio y otros materiales. Esto da como resultado un ciclo de fabricación corto y un bajo coste, lo que lo hace especialmente adecuado para pequeñas-lote, alto-producción de variedades.

Control flexible del espesor de la pared del producto: al ajustar el espesor inicial de la lámina, se pueden producir fácilmente productos con diferentes espesores de pared. Además, durante el proceso de moldeo, el control preciso de la temperatura de la zona de calentamiento permite una precisión-ajuste del espesor de pared en diferentes áreas del producto.

Alta utilización del material y eficiencia de producción: el uso de láminas con áreas de corte optimizadas reduce los desechos. El corto ciclo de moldeo, que va desde decenas de segundos hasta minutos, permite una producción eficiente y continua.

Los productos tienen alta resistencia y hermosa apariencia: los productos formados mantienen la dureza del tablero original y tienen una superficie lisa. Se pueden procesar directamente mediante pulverización, laminación y otros procesos secundarios para obtener excelentes efectos de apariencia.

II. Análisis de componentes clave

Una máquina termoformadora de láminas gruesas moderna es un sistema sofisticado que integra tecnologías mecánicas, eléctricas, de vacío y de control de temperatura. Sus componentes principales incluyen:

Marco y sistema de sujeción: Un marco resistente es la base para un funcionamiento estable. Un robusto marco de sujeción sujeta de forma segura el material de la lámina en su lugar, evitando que se mueva o se deforme durante el proceso de calentamiento y conformado.

Sistema de Calefacción: Este es el "corazón energético" de la máquina. Normalmente utiliza múltiples-zona cerámica lejos-Calentadores infrarrojos, cada uno con ajuste independiente de temperatura y potencia para el calentamiento más preciso y uniforme del material laminar.

Sistema de conformado: Esto incluye los mecanismos de sujeción superior e inferior, la plataforma de montaje del molde y el sistema de vacío./sistema de aire comprimido. El mecanismo de sujeción requiere un funcionamiento suave y un posicionamiento preciso. El sistema de vacío debe proporcionar suficiente flujo y vacío para garantizar una formación de succión rápida y potente.

Sistema de control eléctrico: Las modernas máquinas termoformadoras de láminas gruesas suelen utilizar PLC. (Controladores lógicos programables) y pantalla táctil humana-interfaces de máquina. Los operadores pueden configurar y almacenar fácilmente los parámetros del proceso (como el tiempo de calentamiento, la temperatura y la velocidad de moldeo) para diversos productos, permitiendo total o semi-producción automática y garantizar la consistencia y estabilidad del producto.

Sistema de enfriamiento: un sistema de enfriamiento eficiente puede acortar significativamente los tiempos del ciclo de producción y generalmente se compone de un alto-ventilador o agua-sistema de circulación enfriado.

Como máquina de procesamiento de plásticos eficiente, económica y flexible, las máquinas termoformadoras de láminas gruesas se han convertido en una pieza clave indispensable en la fabricación moderna. Con sus poderosas capacidades de modelado, continúan transformando láminas planas de plástico en tres prácticas y hermosas-productos dimensionales, impulsando la innovación y el desarrollo en diseño industrial y tecnologías de fabricación.